2 - Mecanizado CNC

Mecanizado CNC en Fusion 360

El control numérico (cn) o control decimal numérico es un sistema de automatización de máquinas herramienta que son operadas mediante comandos programados en un medio de almacenamiento, en comparación con el mando manual mediante volantes o palancas. El uso del control numérico en la industria de la madera ha traído una gran innovación ya que ha permitido adaptar y aserrar piezas de madera de casi cualquier tamaño a las necesidades particulares de cada cliente. El control numérico en la industria de la madera reduce los tiempos de mecanizado y tiempos muertos, ofrece una gran precisión y gracias a la versatilidad que ofrece la madera como material, se pueden ajustar a diferentes dimensiones, formas… aprovechando al máximo la madera y los tiempos de transformación.

Historia

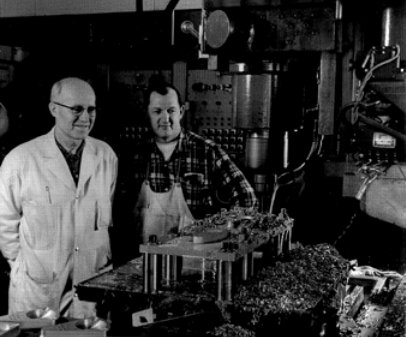

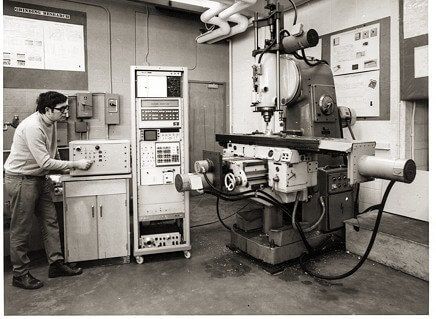

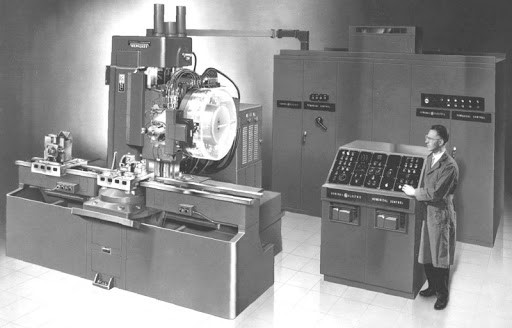

Los mecanizados CNC surgieron en el año 1940, a partir de los trabajos realizados por un ingeniero estadounidense llamado Johon T. Parsons. A finales de año, Johon tuvo la idea de utilizar tarjetas perforadas como sistema de coordenadas de posición para controlar una máquina herramienta. Esta máquina controlada a través de las tarjetas, se movía realizando pequeños movimientos y era capaz de conseguir el acabado deseado.

No fue hasta ocho años más tarde que Johon demostró este concepto de mecanizado CNC a las Fuerzas Aéreas de Estados Unidos, los cuales, posteriormente patrocinaron unos proyectos en los laboratorios del Instituto de Tecnología de Massachusetts. Tras muchas investigaciones, este instituto creó el primer prototipo de una máquina de mecanizados CNC en el año 1952. Al siguiente año, demostraron todas las posibles aplicaciones que tenían los mecanizados CNC.

En poco tiempo infinidad de fabricantes de máquinas-herramientas ya disponían de una unidad de mecanizados CNC en sus instalaciones. Mientras tanto, como el instituto no había dejado de investigar, descubrieron las herramientas de programación automática, las cuales se podían utilizar con la programación de los mecanizados CNC. El objetivo principal de este nuevo invento era que el programador pudiera comunicarse directamente con la máquina de una forma mucho más fácil.

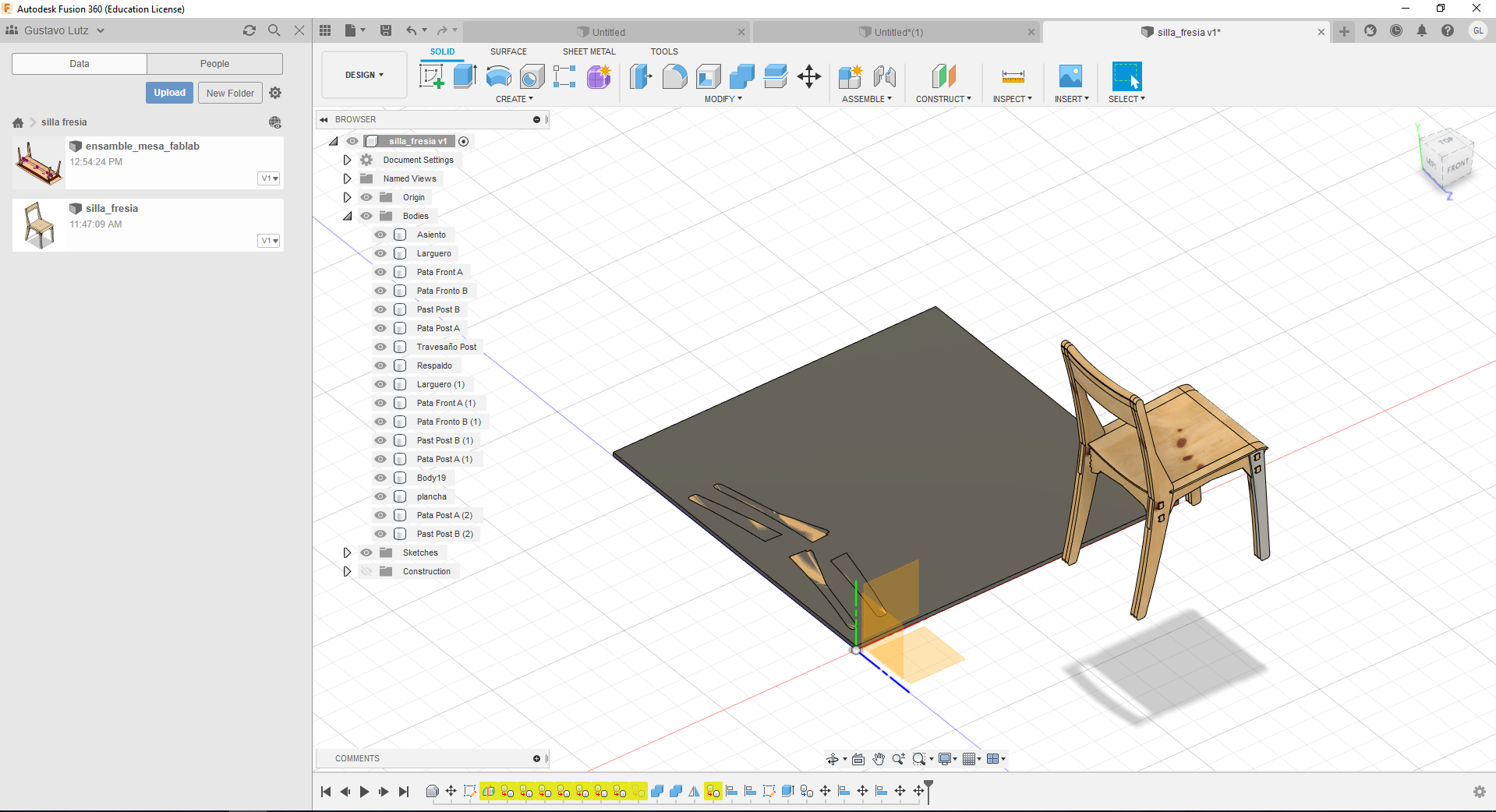

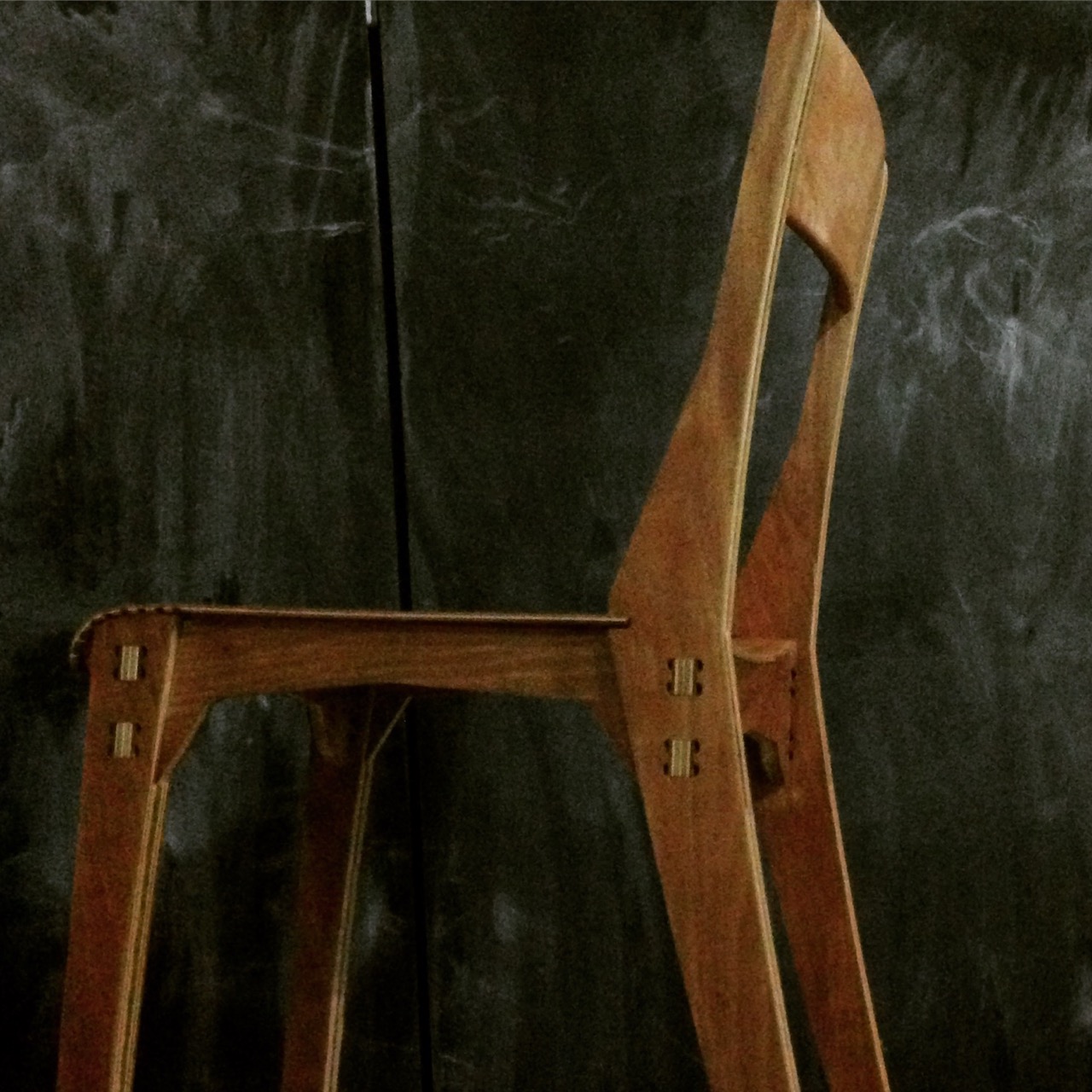

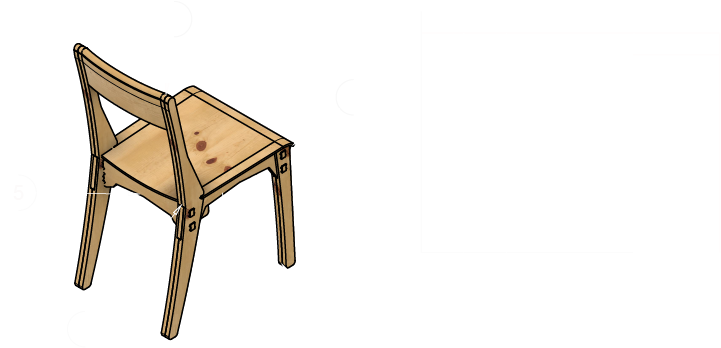

Silla Fresia

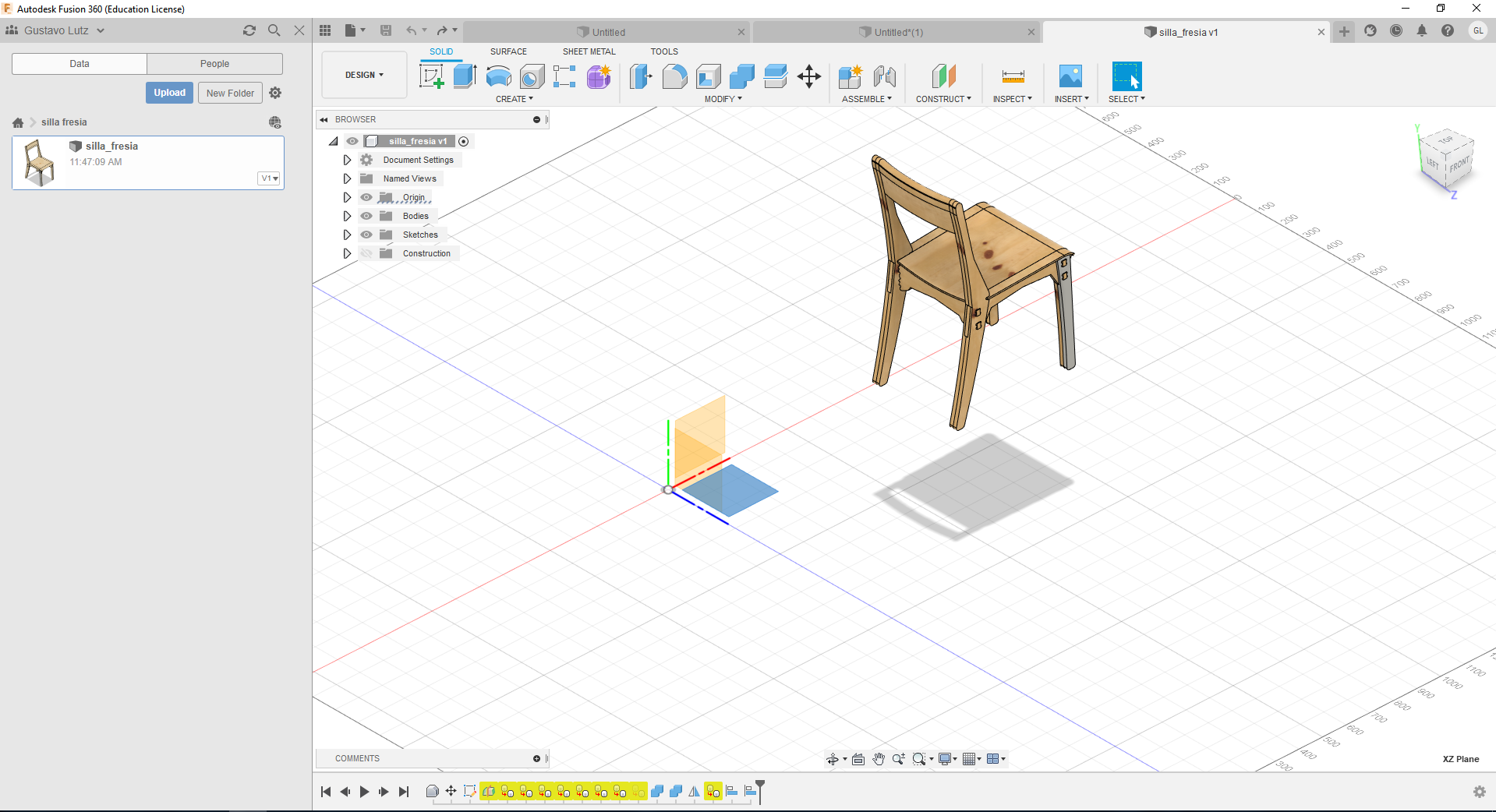

Modelo 3D

Planimetrias

Pasos a seguir.

Paso 1

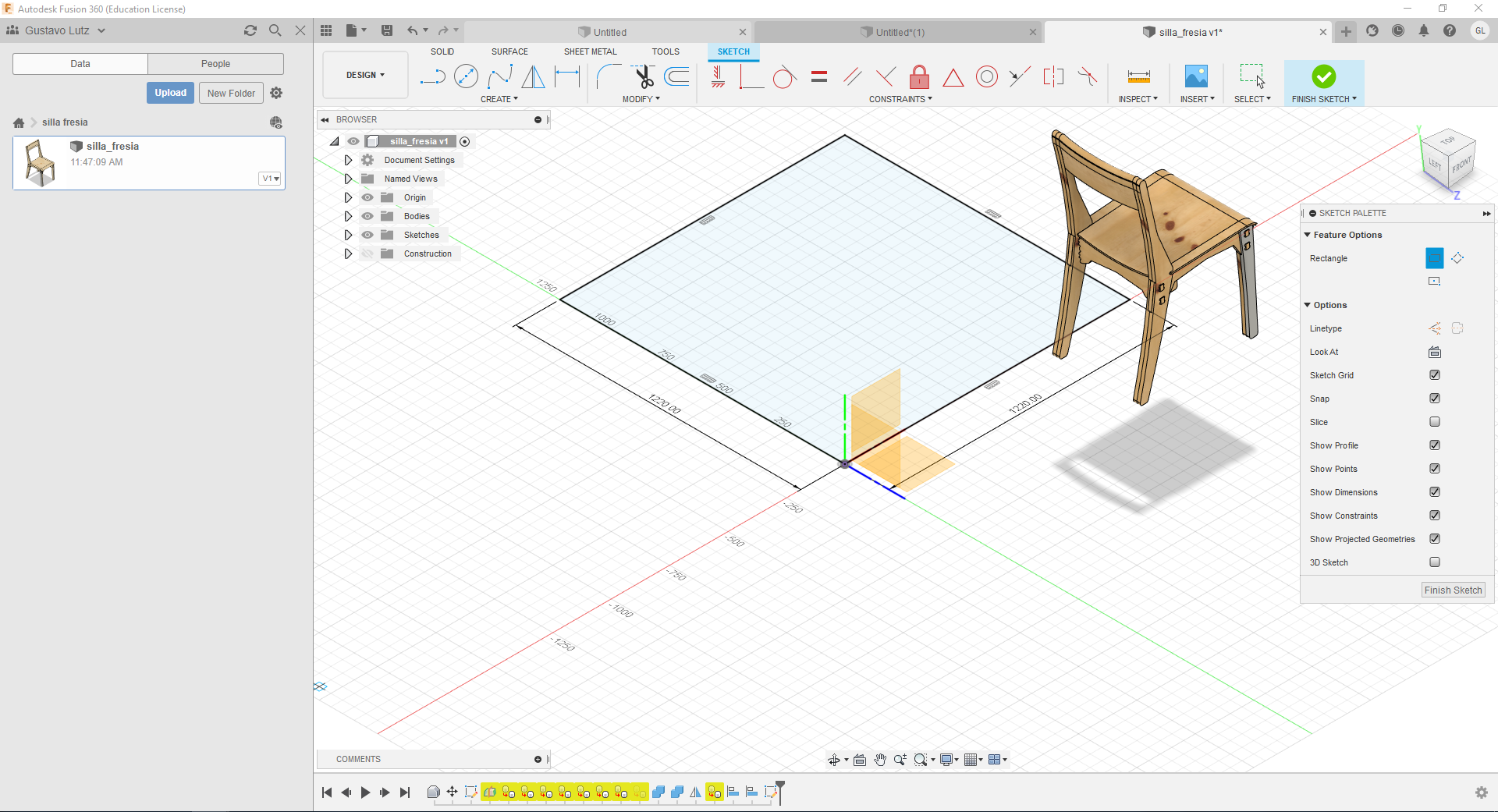

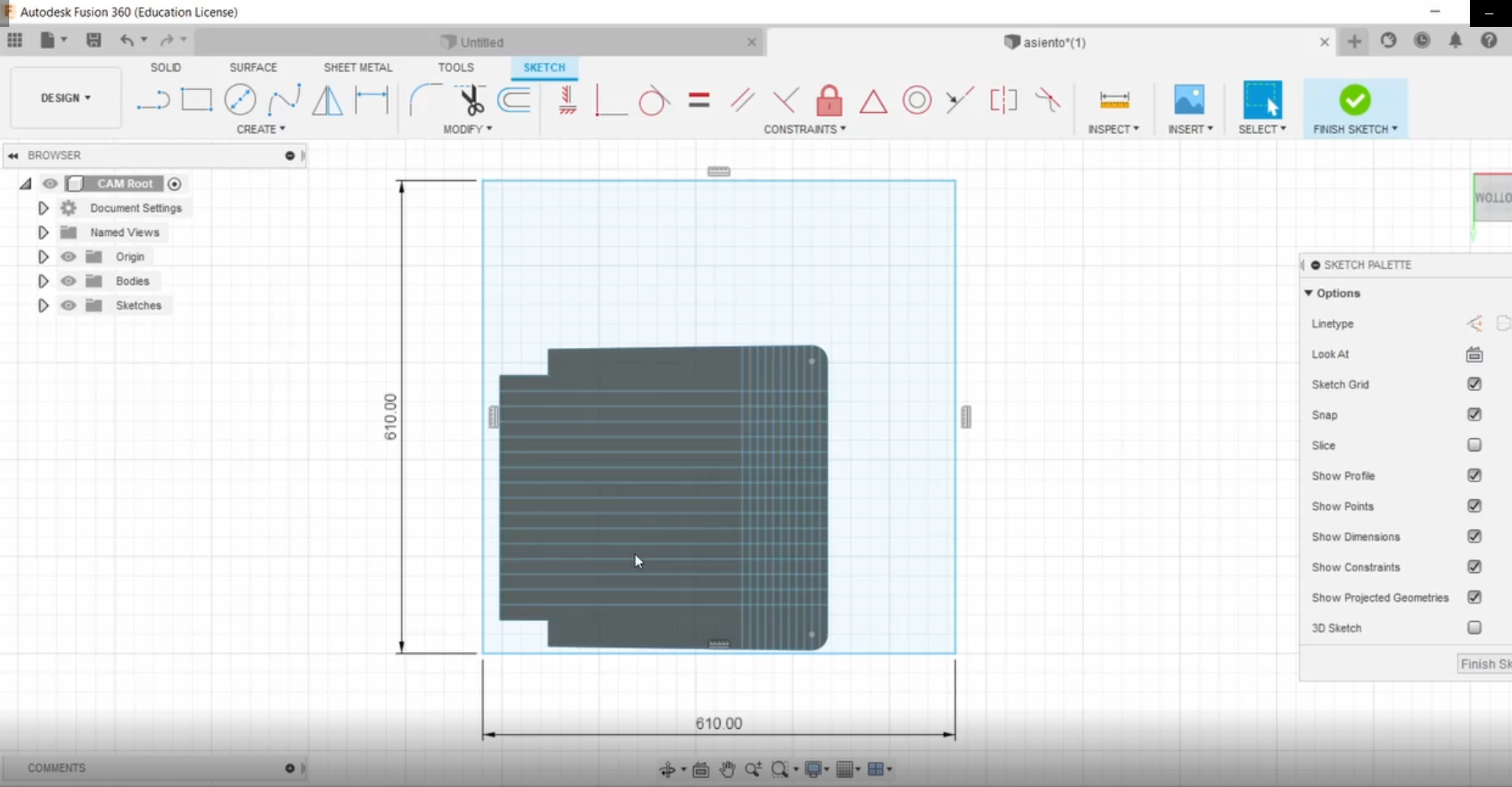

- Buscamos definir el area de trabajo en una plancha de terciado. Seleccionamos el botón SKETCH con la vizualización en Top le damos click en la cara XY.

- Hacemos un rectangulo de dimensiones 1220 x 1220 mm cuyo vertice comience en el eje XY, esto seia el equivalente a media plancha de terciado.

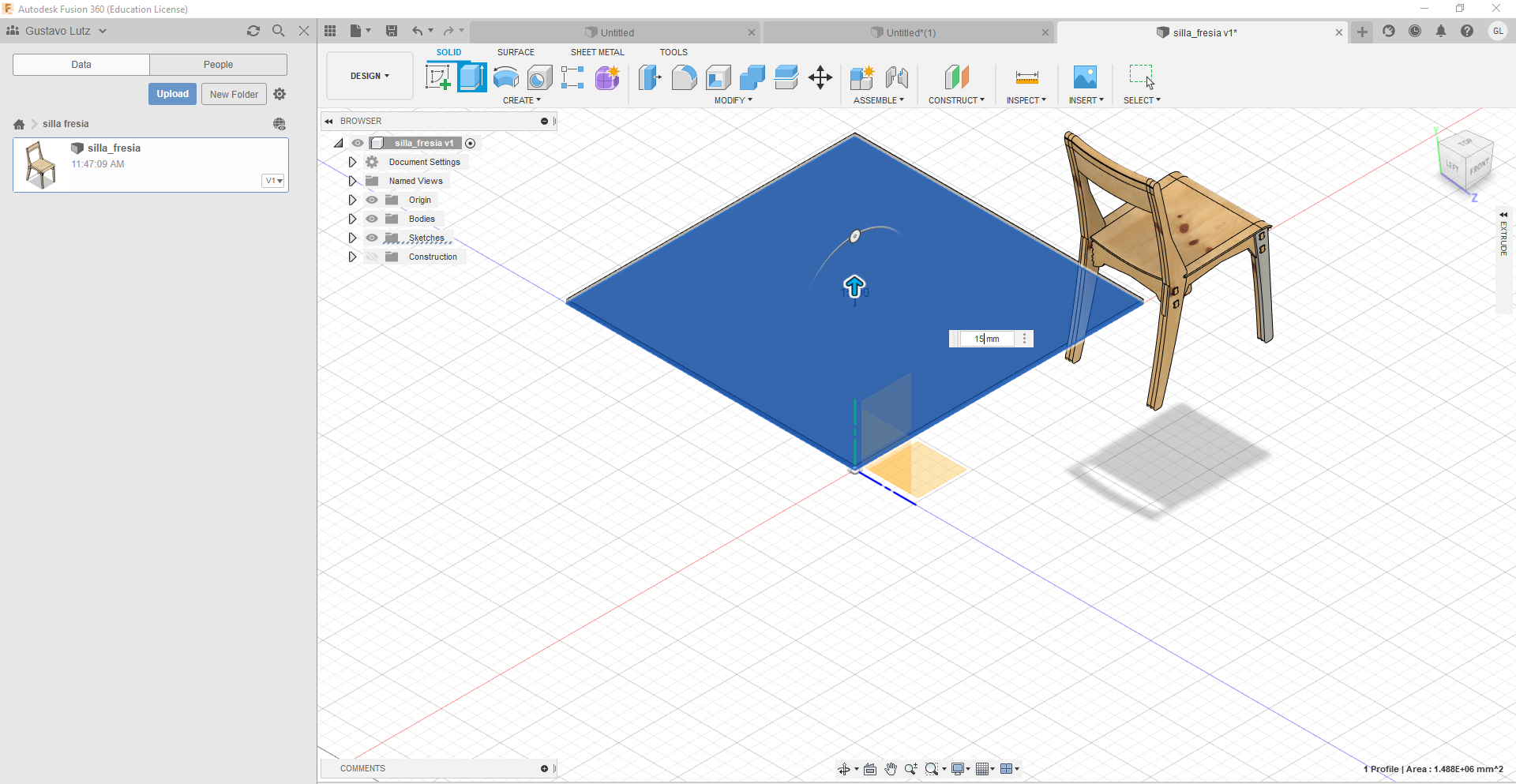

- Realizamos un extrude de 15 mm en el rectangulo hacia el eje Z, que es un estandar de una plancha de terciado.

- Con la opción move/copy desplazamos las piezas de la silla a la plancha ya realizada, esto se logra con el comando align para posiciona las partes sobre el plano XY siempre recordando poner el lado hacia arriba en el eje Z por lo que la parte plana de las diferentes piezas de la silla quedan a plomo con la plancha.

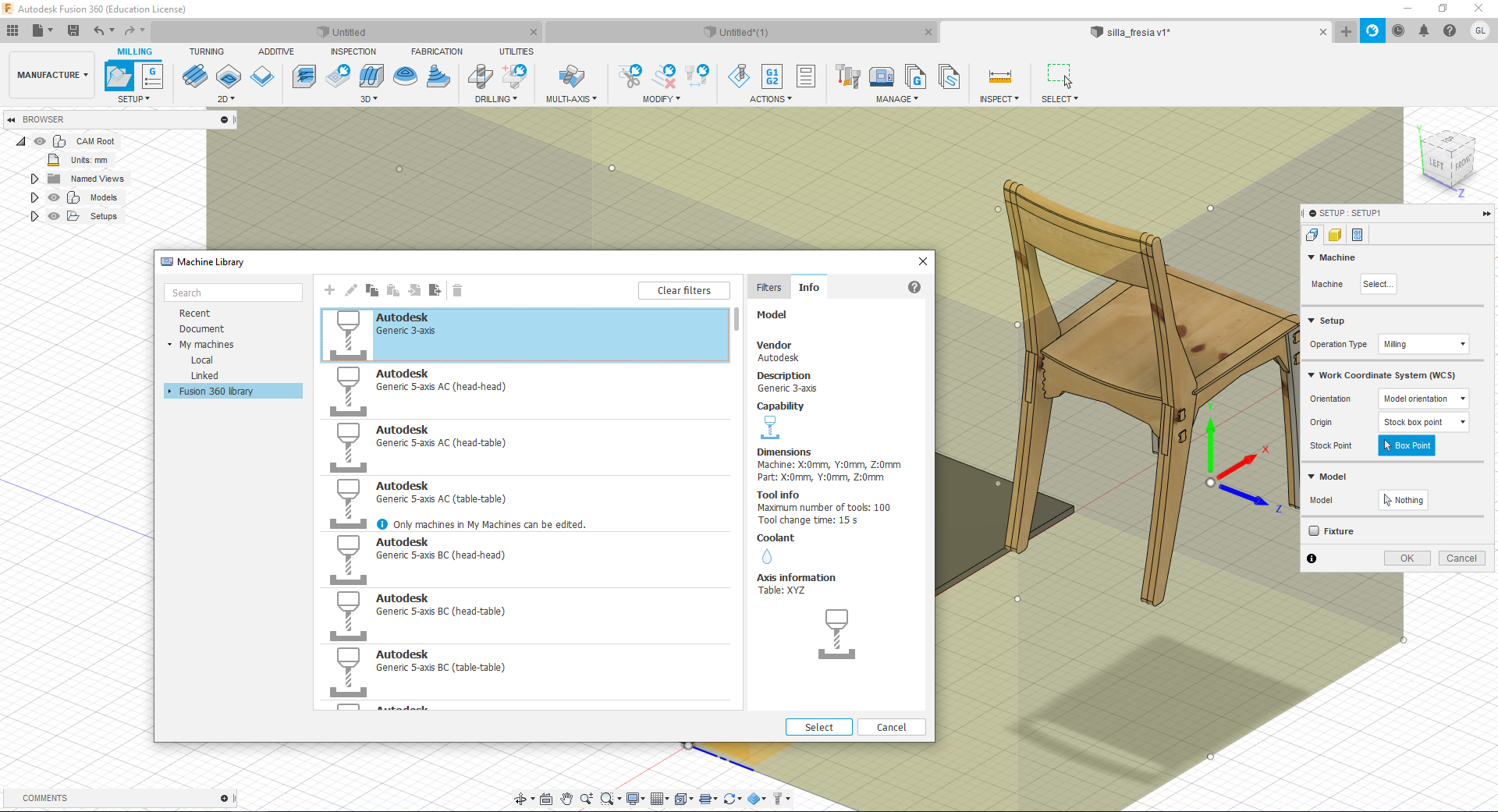

Paso 2

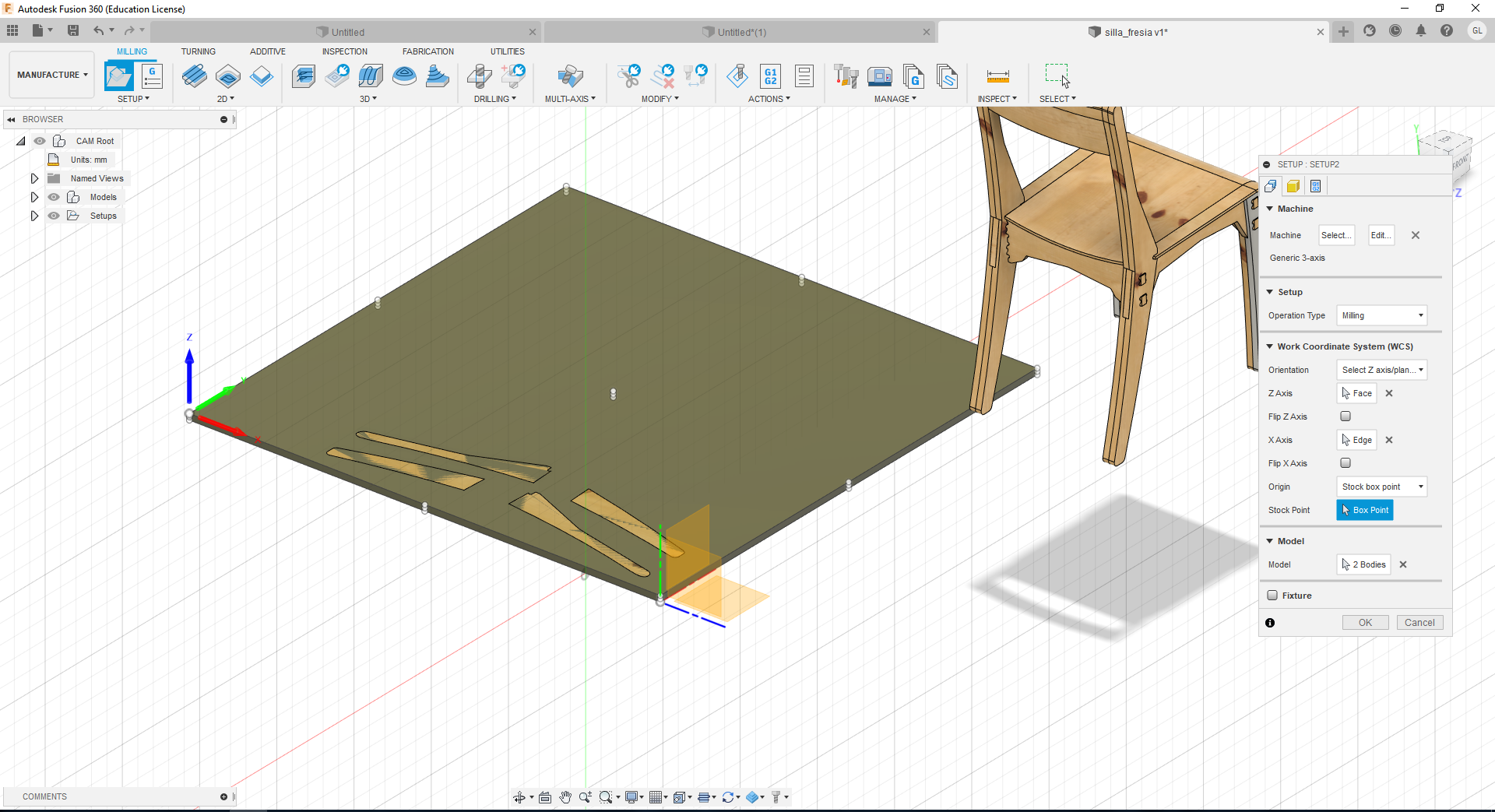

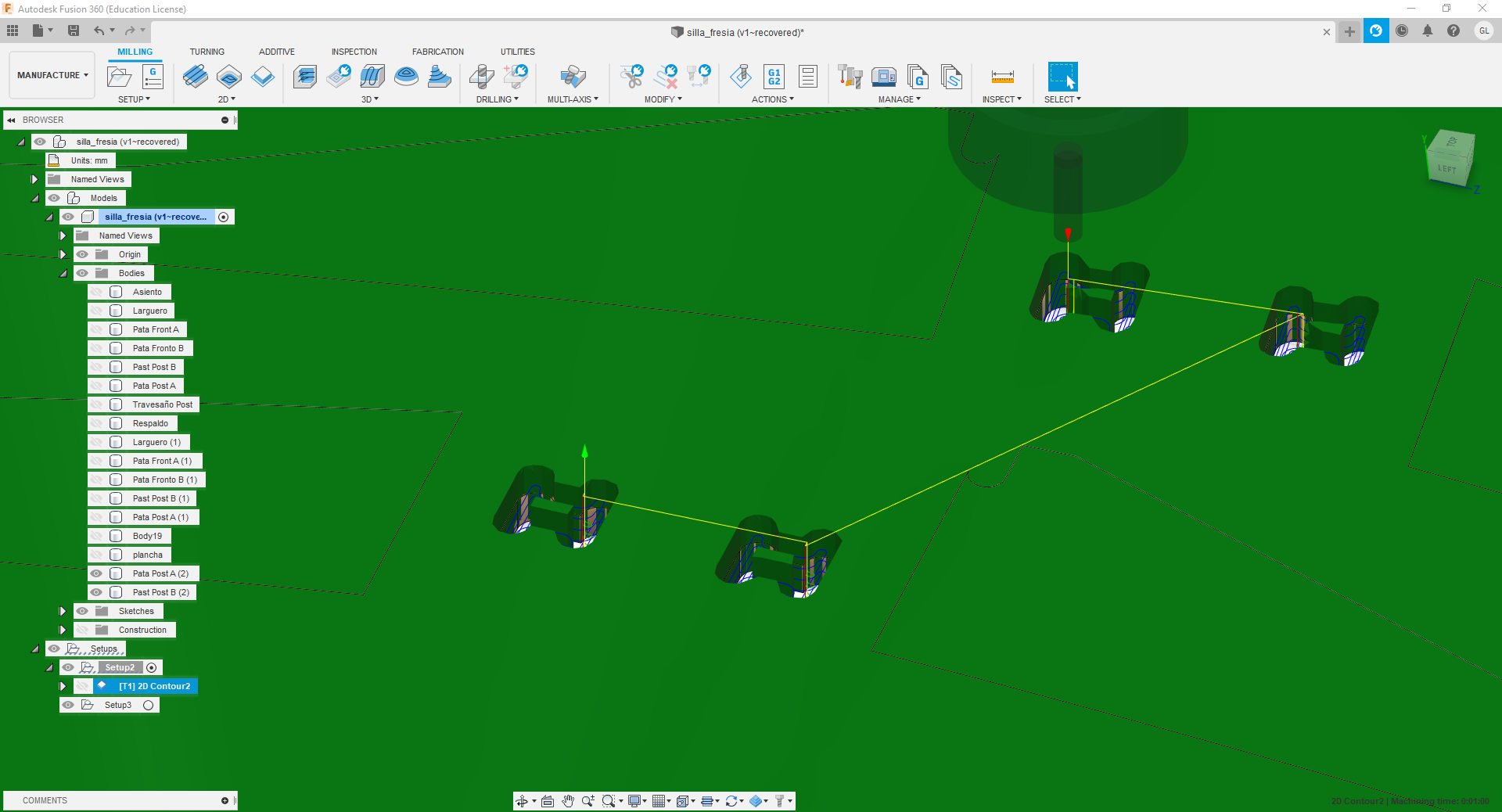

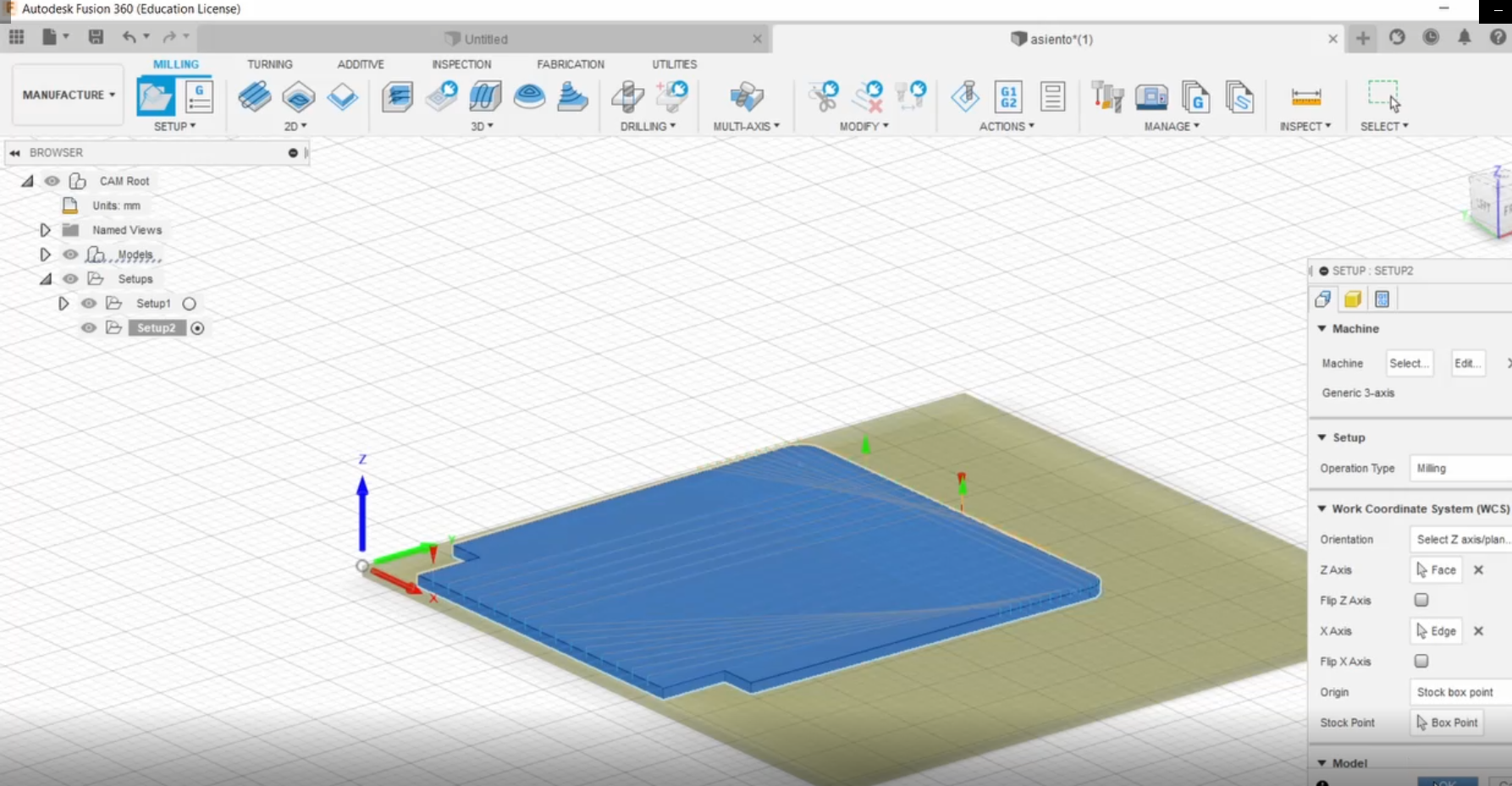

- Pasamos a Manofactura donde podemos seleccionar las herraminetas qque utilizaremos para elaborar esta silla, en este caso se usa una Autodesk cnc de 3 ejes generica.

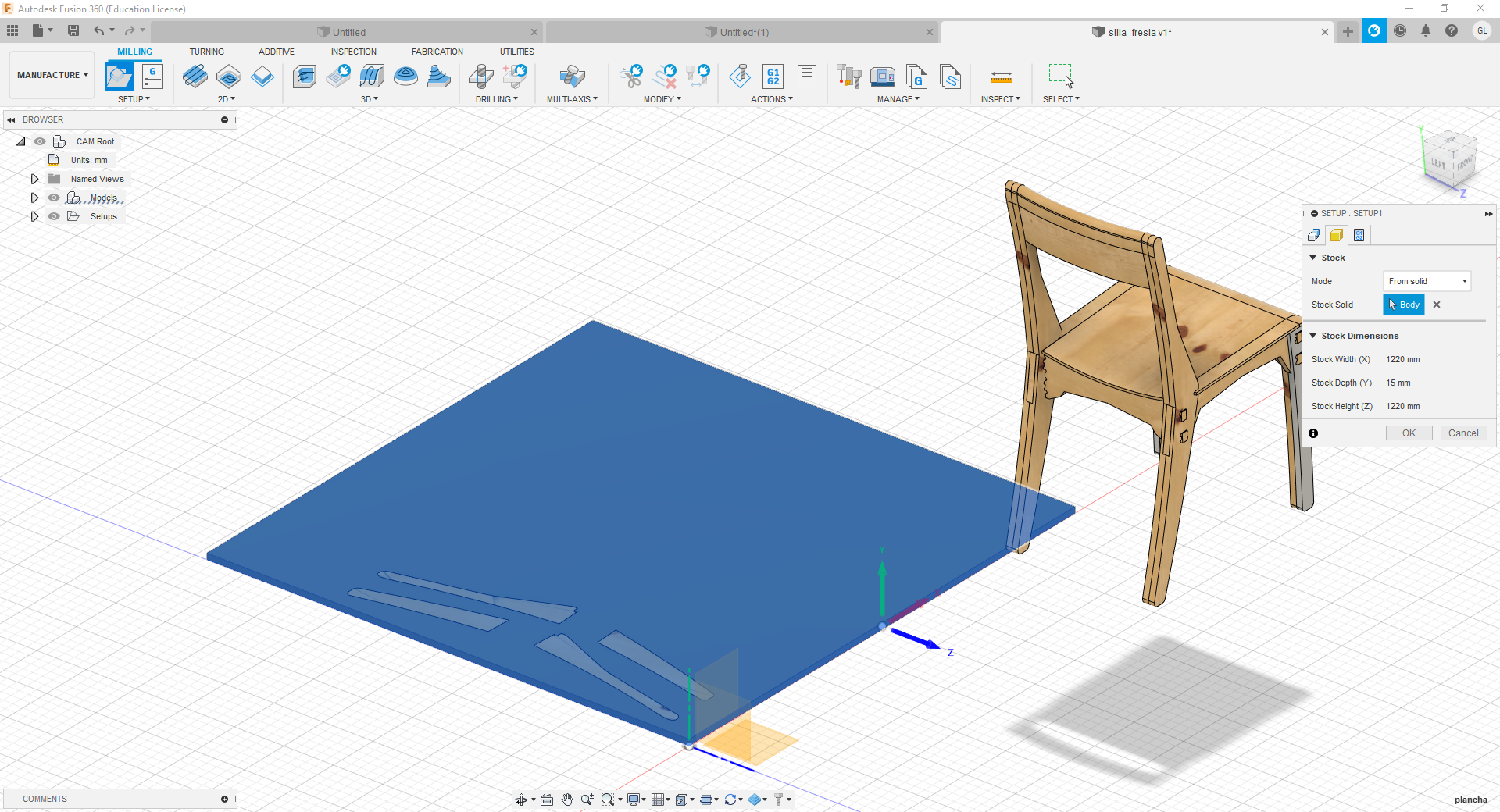

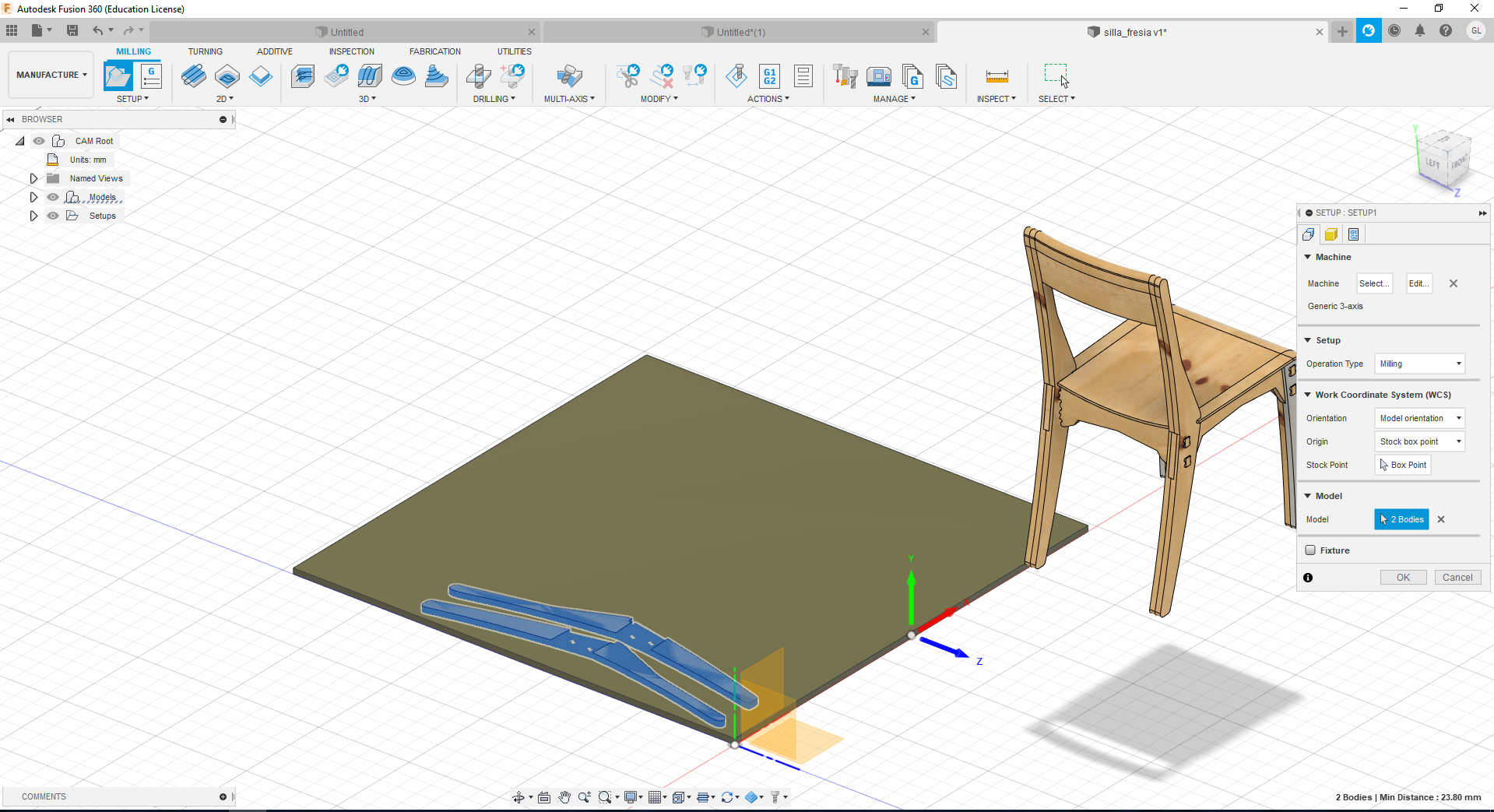

- Selccionamos el stock/From solid y clickeamos en la plancha creada,tambien debemos elegir las piezas que queremos cortar de esa plancha y por ultimo la orientacion de corte que seria en el eje Z y el plano de XY ademas del punto de origen de la maquina que seria el punto superior izquierdo de la plancha.

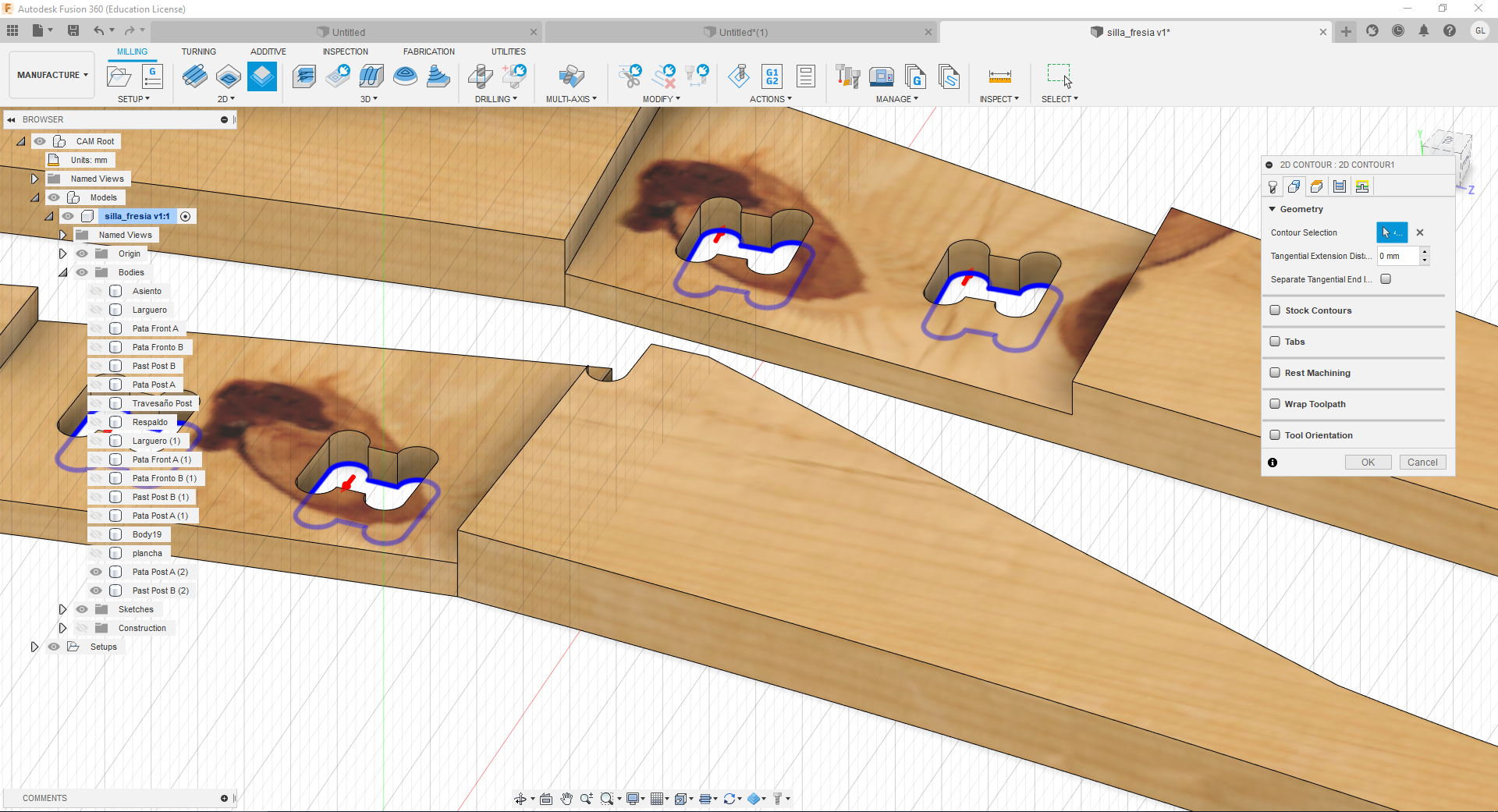

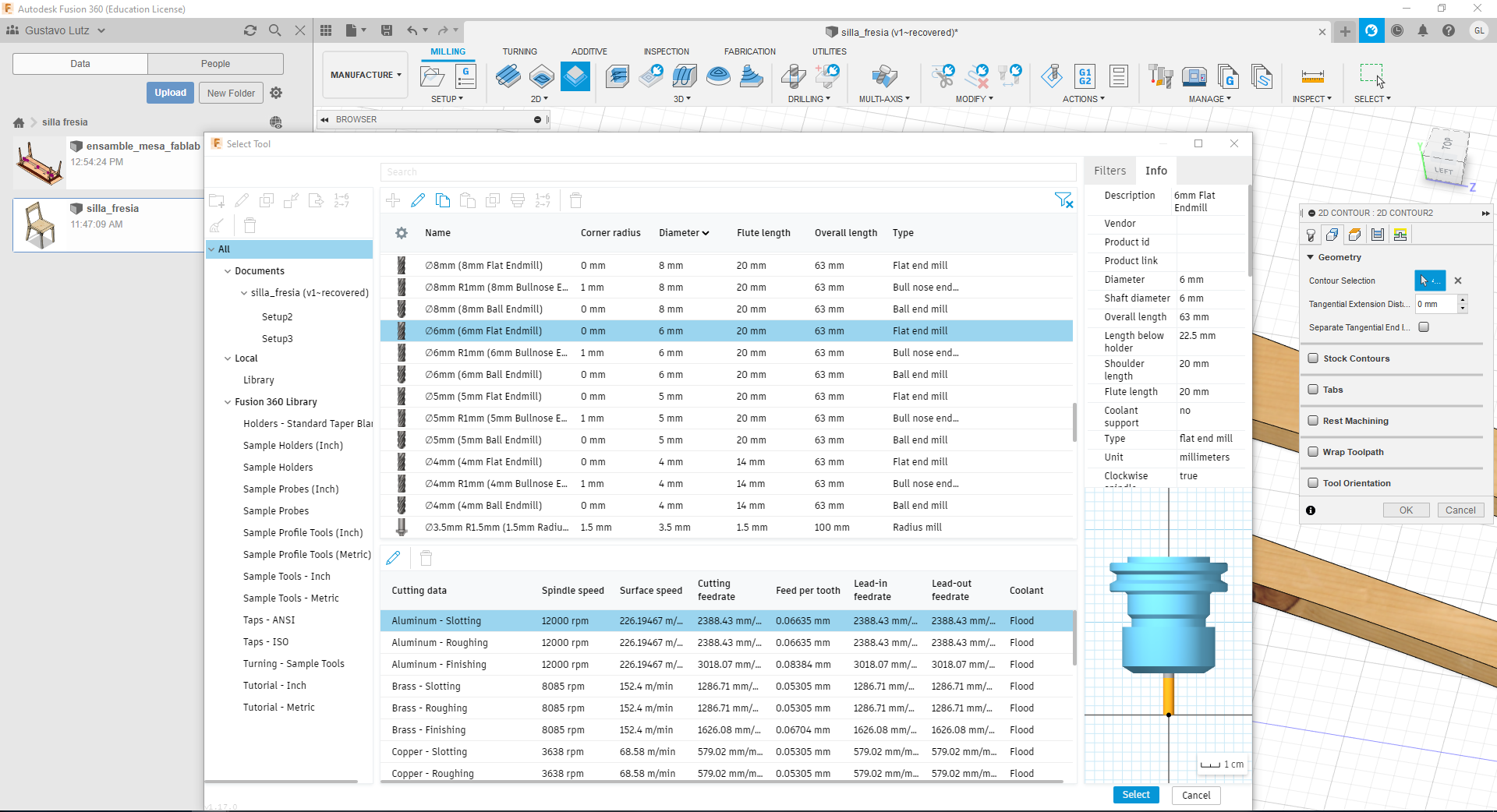

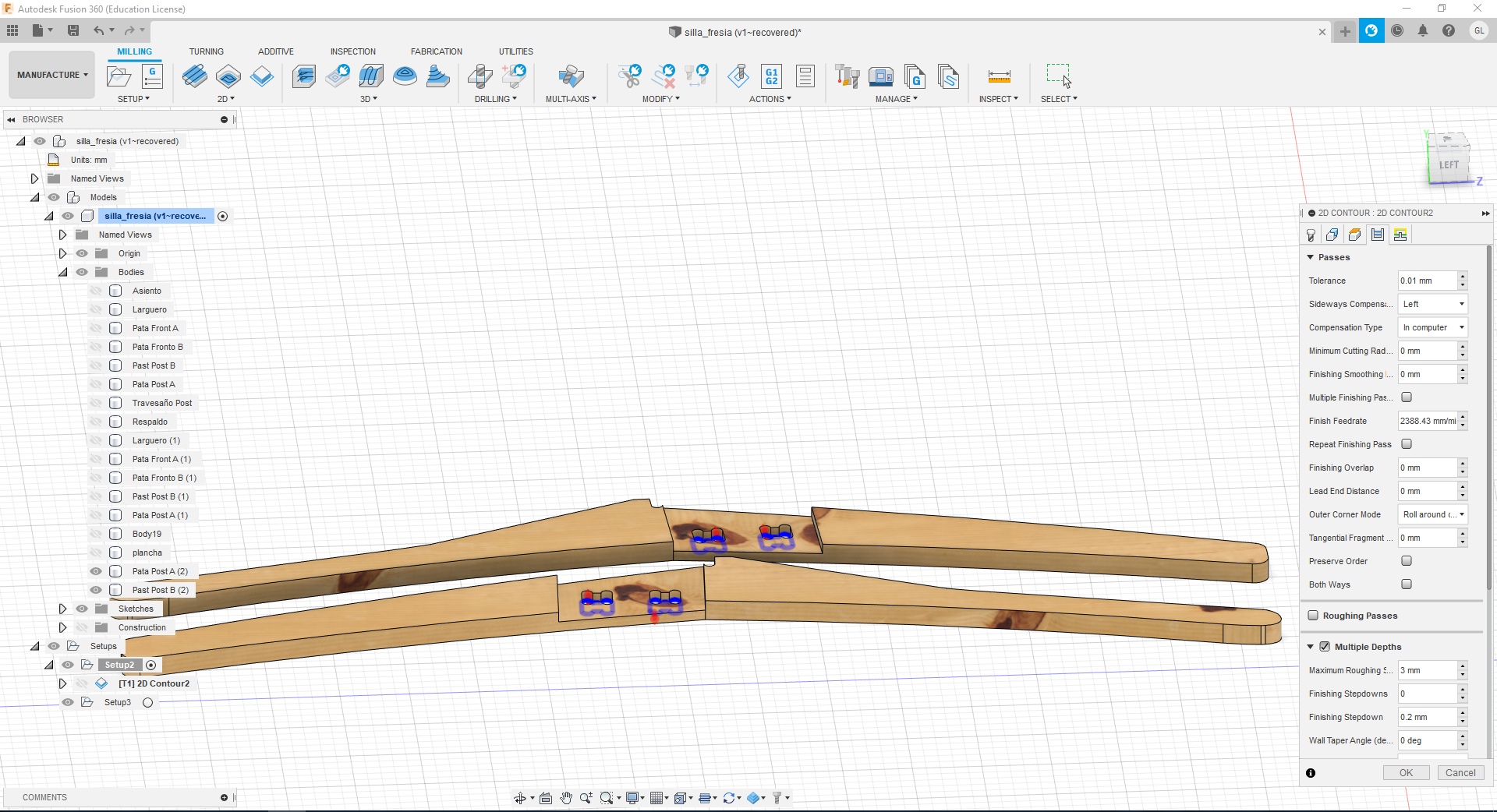

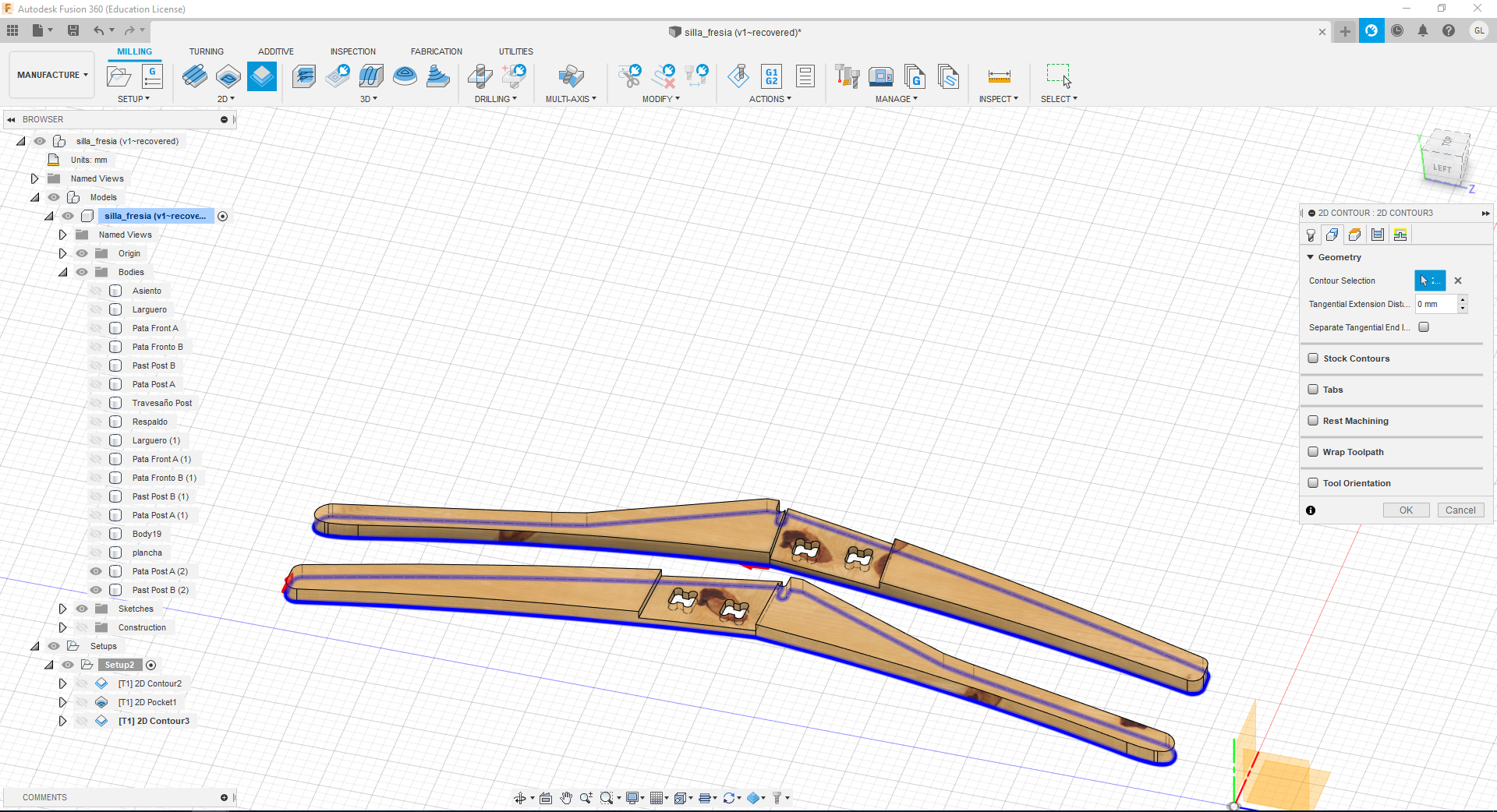

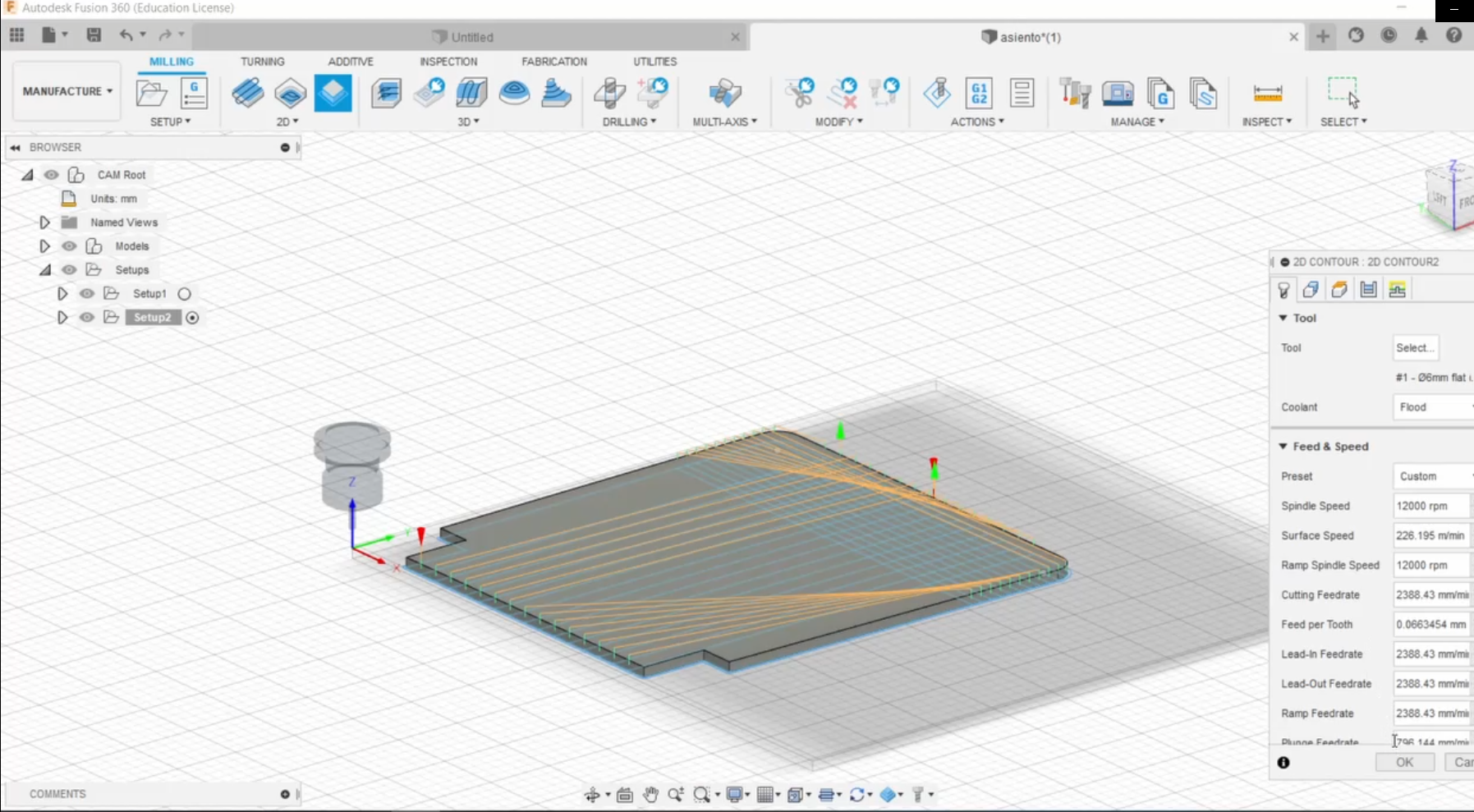

- Vamos a realizar un 2D contour donde seleccionamos las aristas de la base del socalo que queremos hacer y luego debemos seleccionar la fresa que es de 6 mm flat end mill de aluminiuo y al darle click en select nos mostrara el trayector que realizara la maquina para hacer el trabajo.

- Debido a que la fresa es de 6mm y la plancha de terciado es de 15 hay que editar su profundidad para poder realizar de buena manera el ejercicio, para esto debemos ir denuevo a editar contour 2D y en passes/Multiple Dephts cambiamos el Maximum Roughing a 3 mm, sto resultara en que la fresa pasara 5 veces por donde seleccionamos.

“El paso en el eje z debe ser el 50% de la fresa, es decir si la fresa es de 6 mm el recorrido que debe hacer la maquina es de 3 mm” Profesor Pedro Garretón

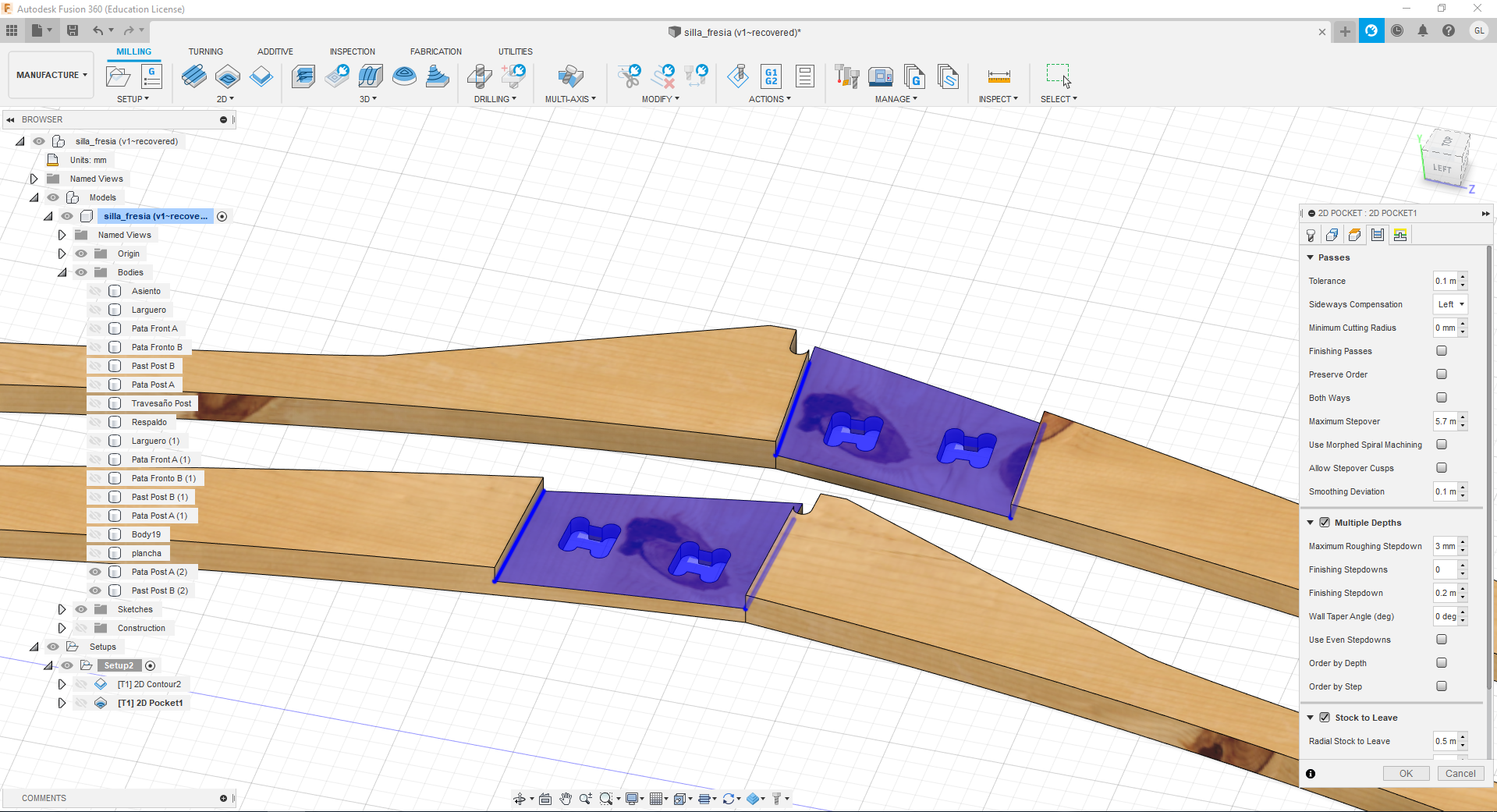

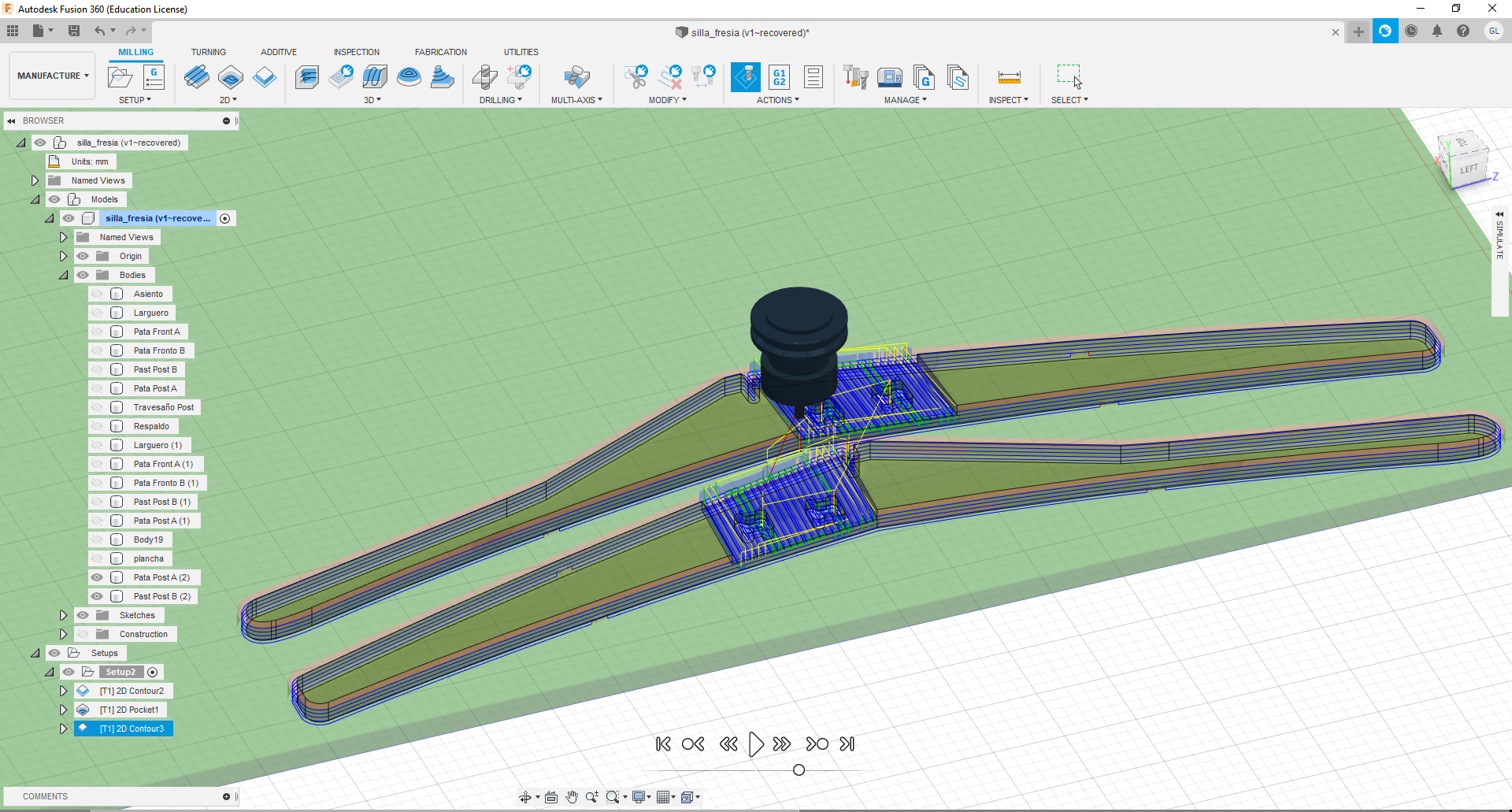

- Luego usamo el comando 2D Pocket, para hacer el socado mas grande de la pieza que vendrian siendo el rectangulo de color azul y volvemos a repetir los comandos passes/Multiple Dephts para cambiamr el Maximum Roughing a 3 mm, lo que nos deja el trayecto por donde pasara la fresa para ahcer el pocket.

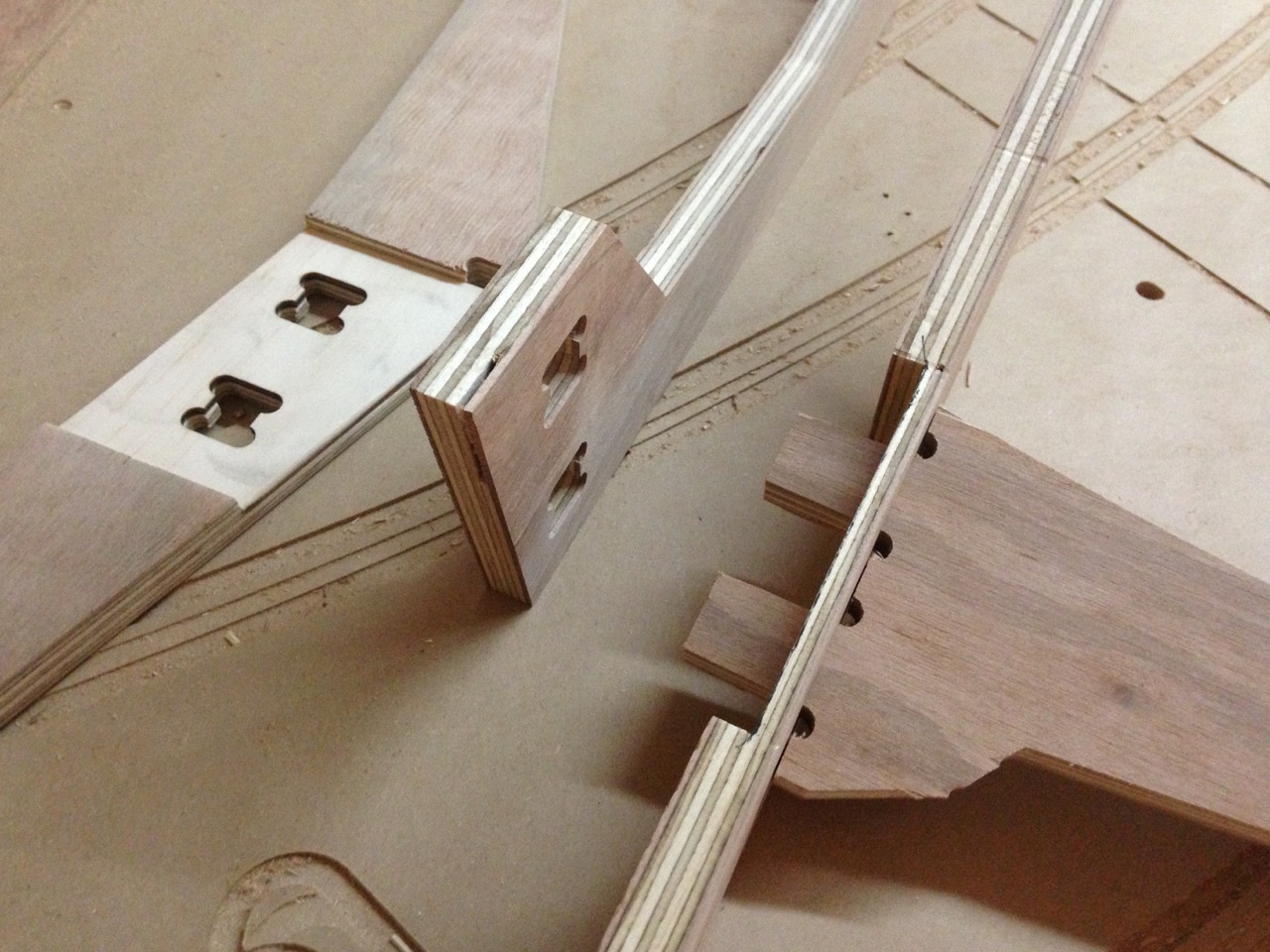

- Finalmente vamos a hacer un countor 2D para poder hacer todo el controno de al pieza y asi extraerla de la plancha, como lo hicimos anteriomente repetimos los comandos passes/Multiple Dephts para cambiamr el Maximum Roughing a 3mm, dejandonos el trayecto de la fresa. Debido a que la pieza quedara suelta al meomento de terminar este proceso debemos realizar un ajuste en el countor que consta de ir a Geometry/Tabs que son pequeños cuadrados por donde la fresa no pasará para que la pieza completa no se rompa de imediato y sea más fácil trabajar. Tab width: 6mm/ Tab Height: 3mm/ Tab Distance: 350mm.

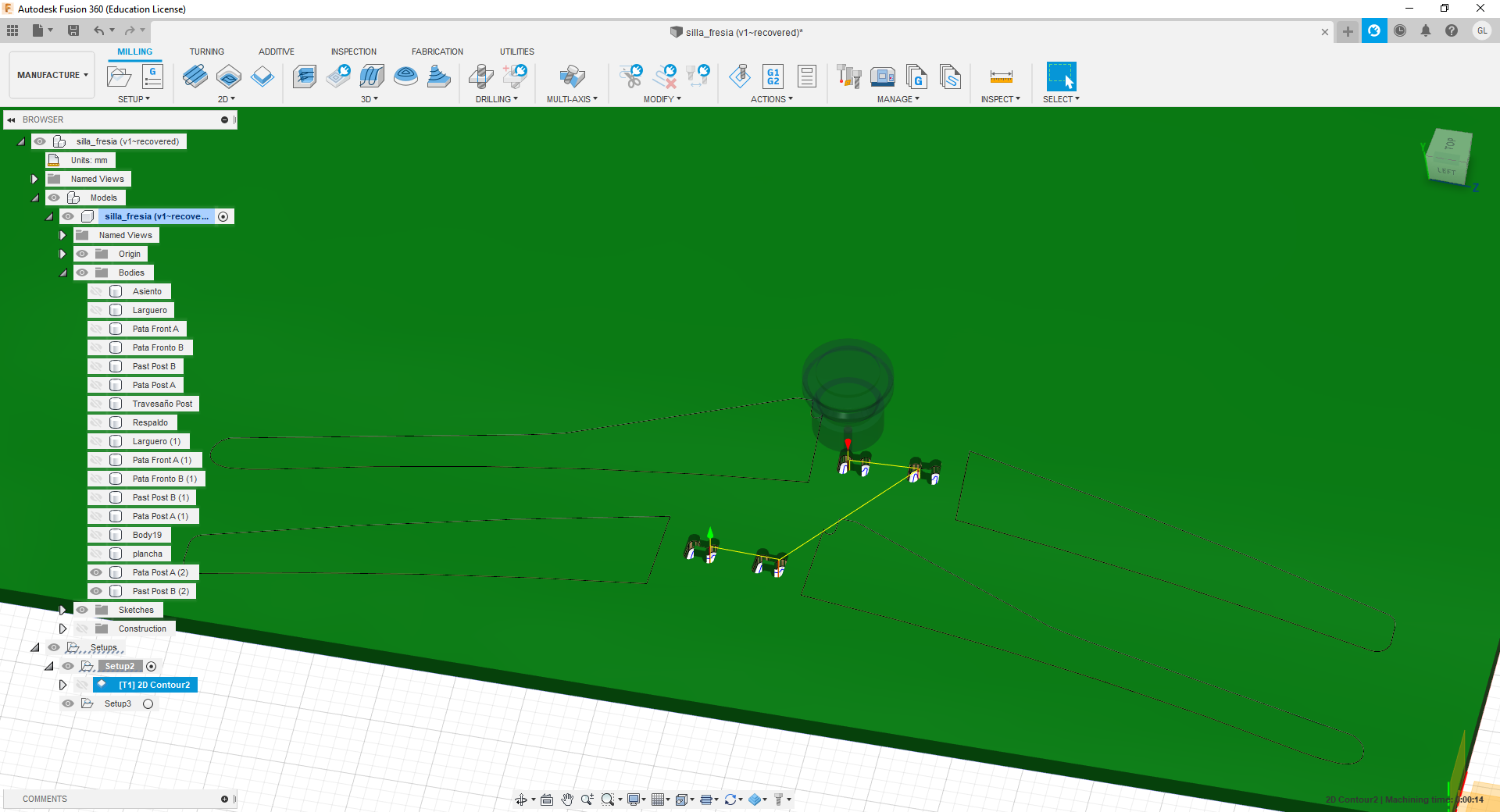

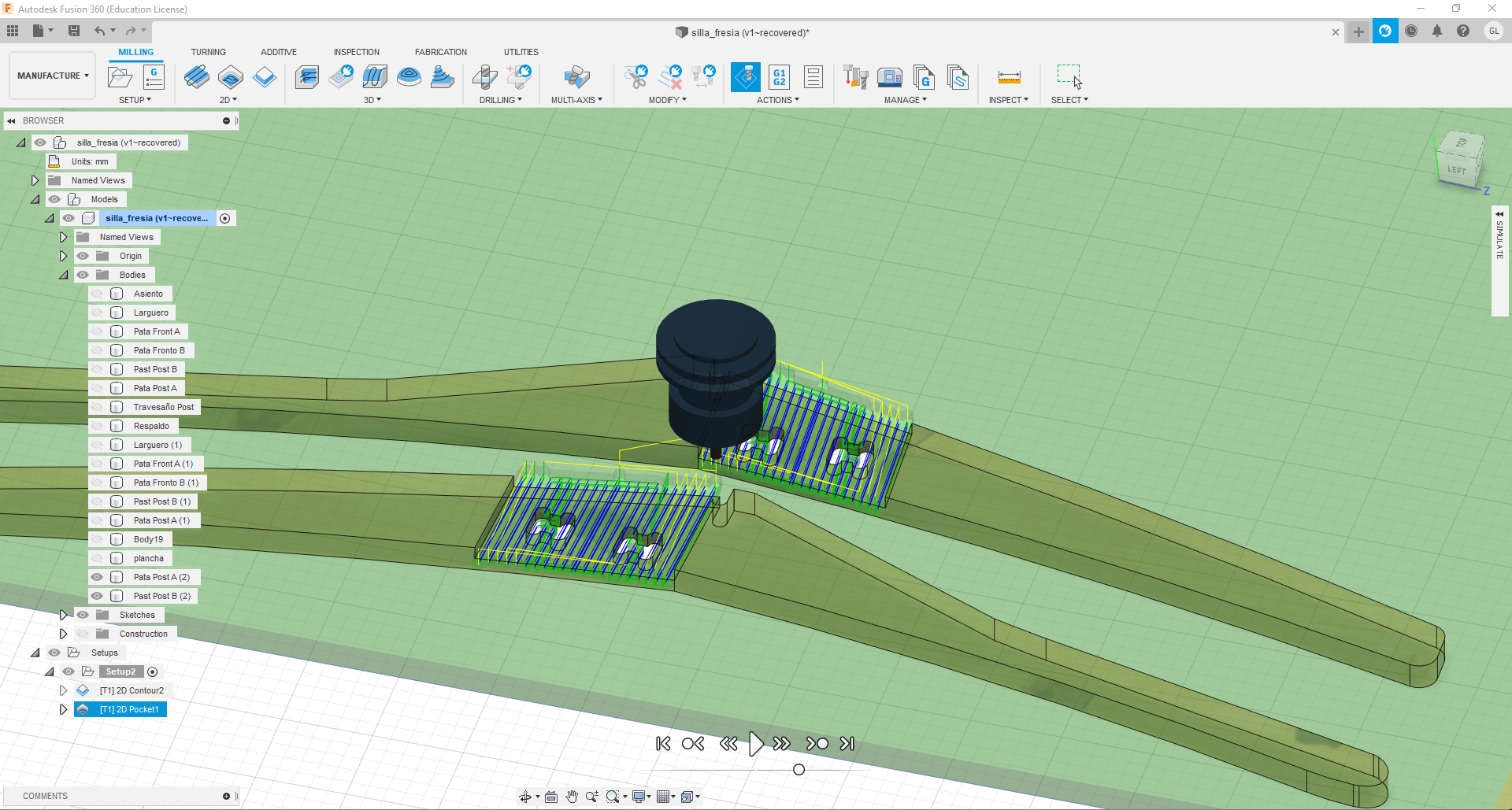

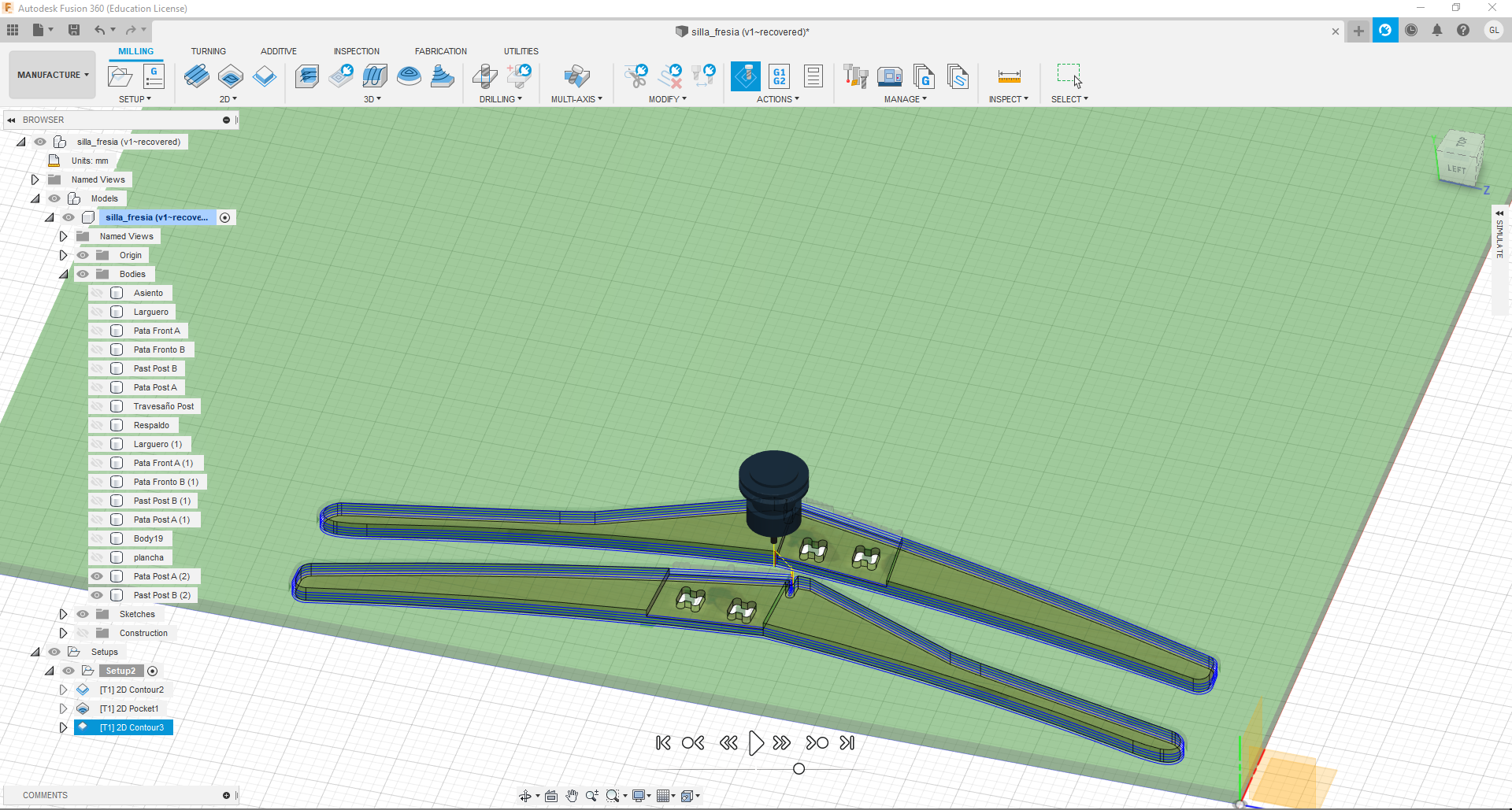

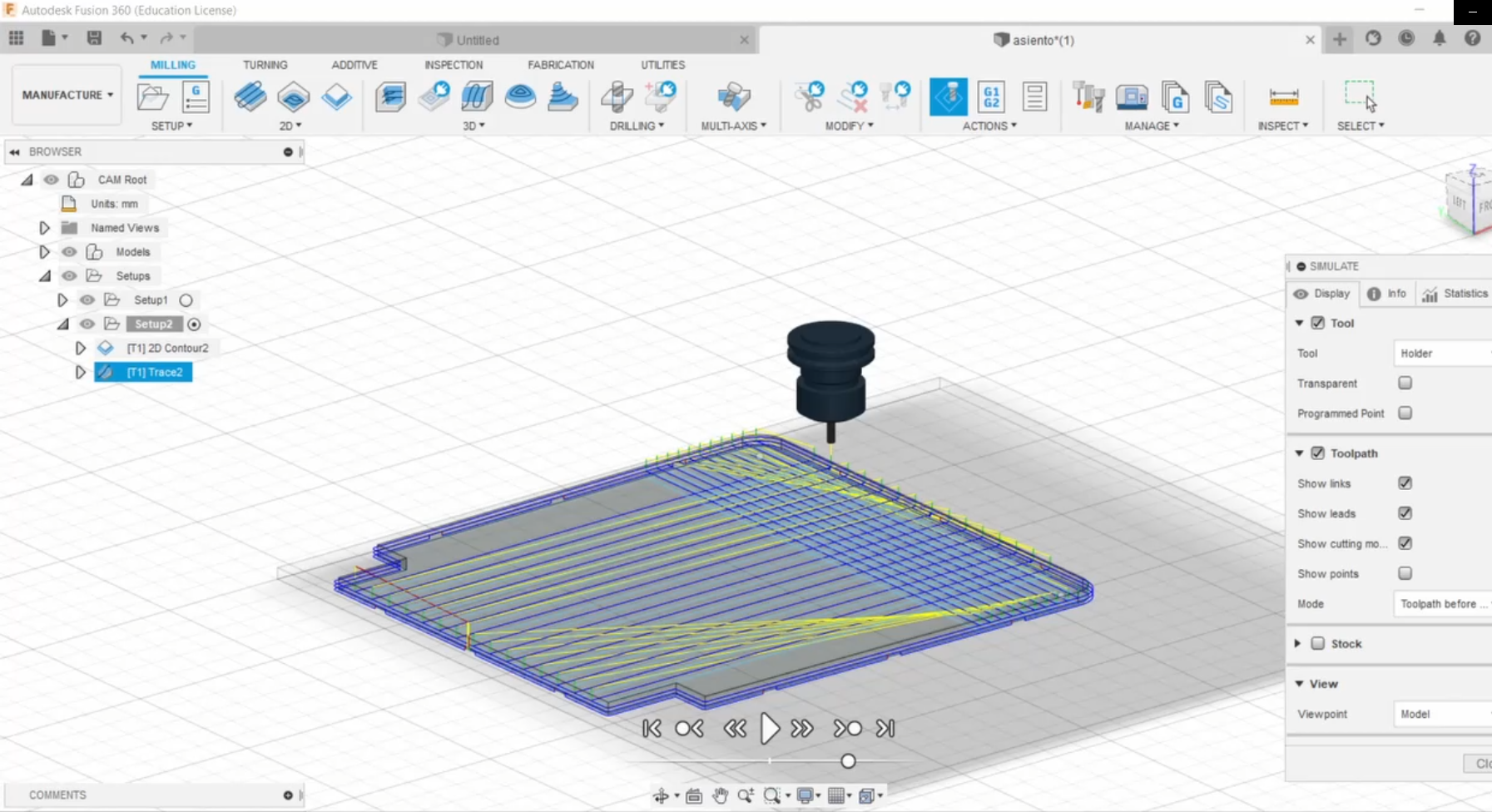

- Hacemos una simulación de la pieza mecanizada para poder confirmar que funcione de buena manera.

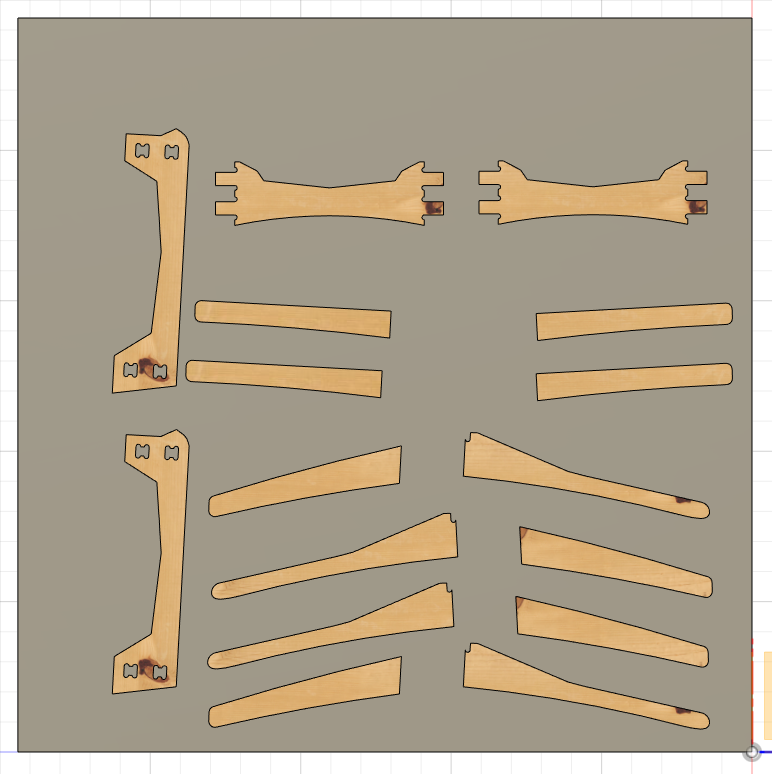

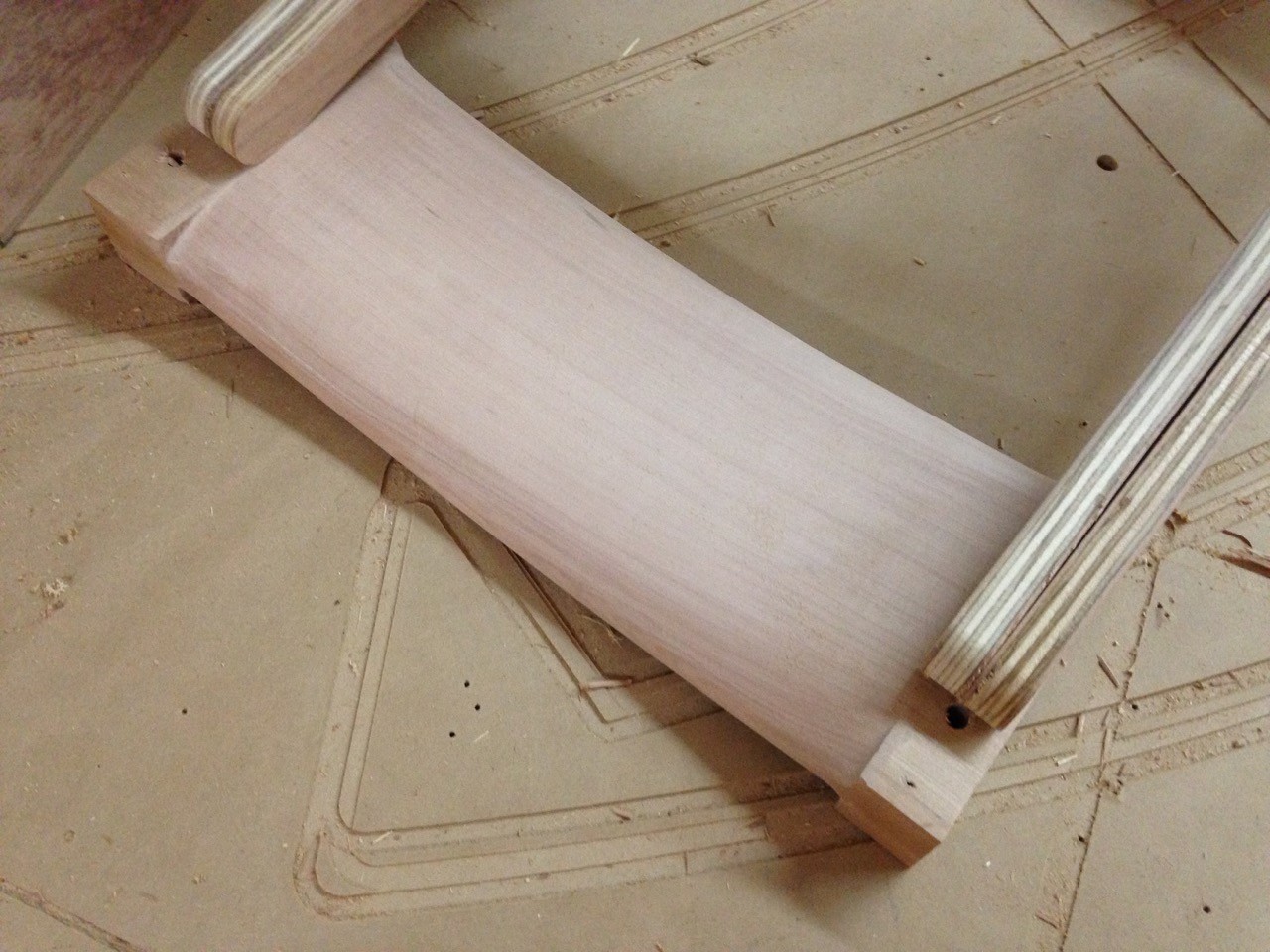

Paso 3

- Se realiza todas las piezas de la silla de la misma manera y se calzan en la planca ya mencionada.

Paso 4

- Despues de descargar el archivo del asiento, hacemos un sketch rectangular de 610 x 610 mm con un extrude de 9 mm hacia el eje Z.

- Luego nos vamos a manufacture y nuevamente hacemso un set up de la plancha donde elegimos el plano de orintacion XY con orentacion Z, seleccionamos la cara de Z y X. Tambien el box point quee s la esquina superio izquierda.

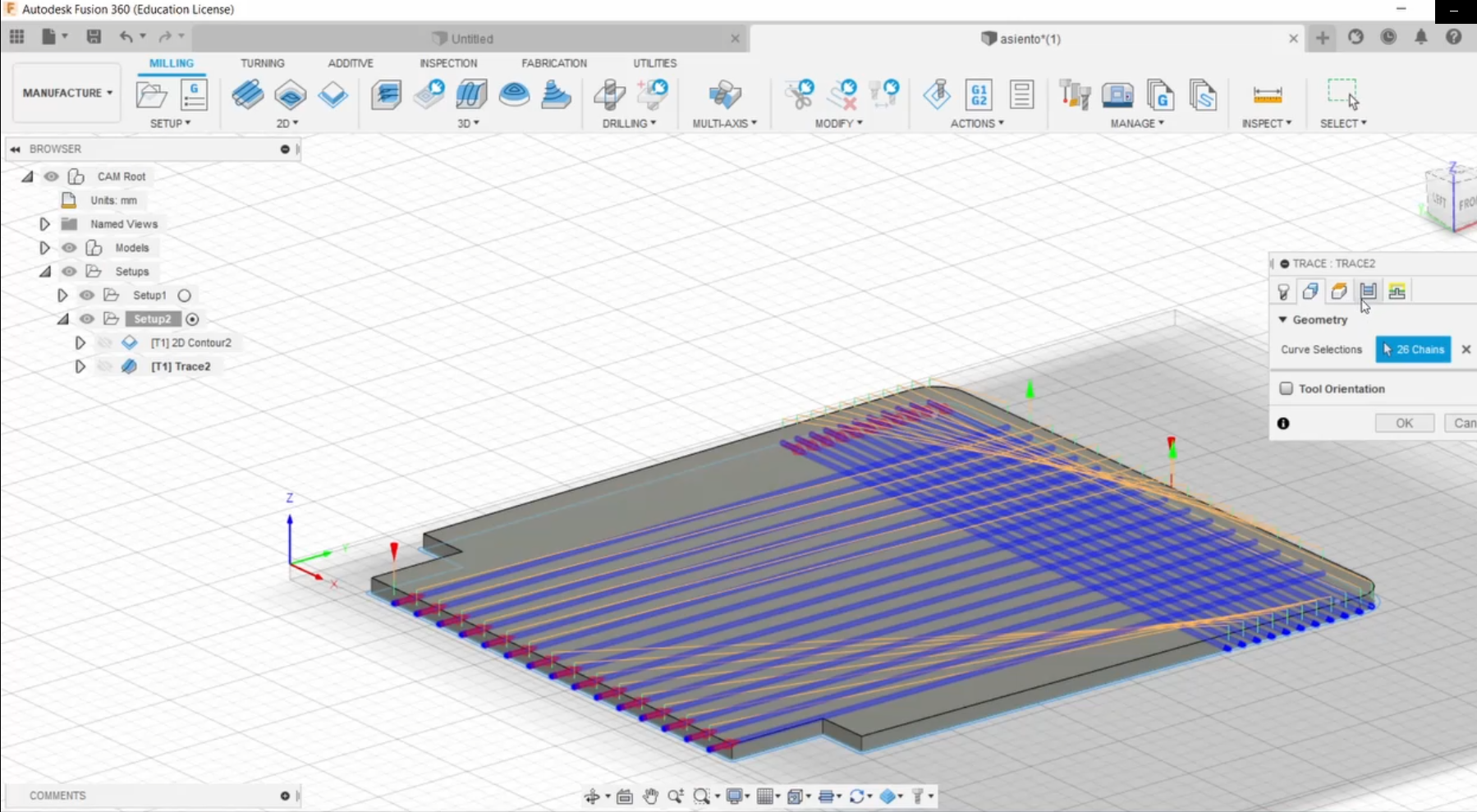

- Realizamos un contour 2D de la misma manera que se hizo anterioemnete

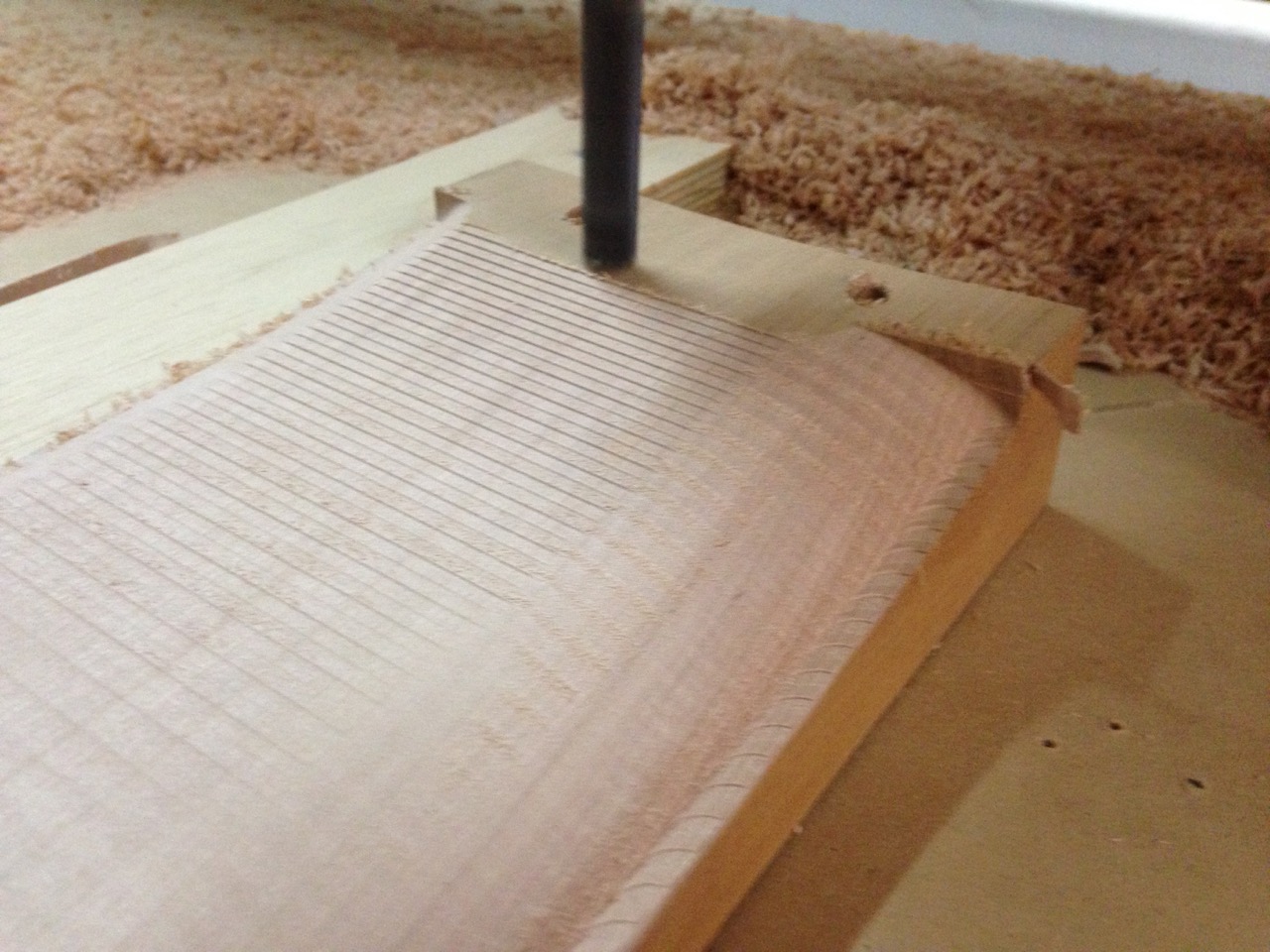

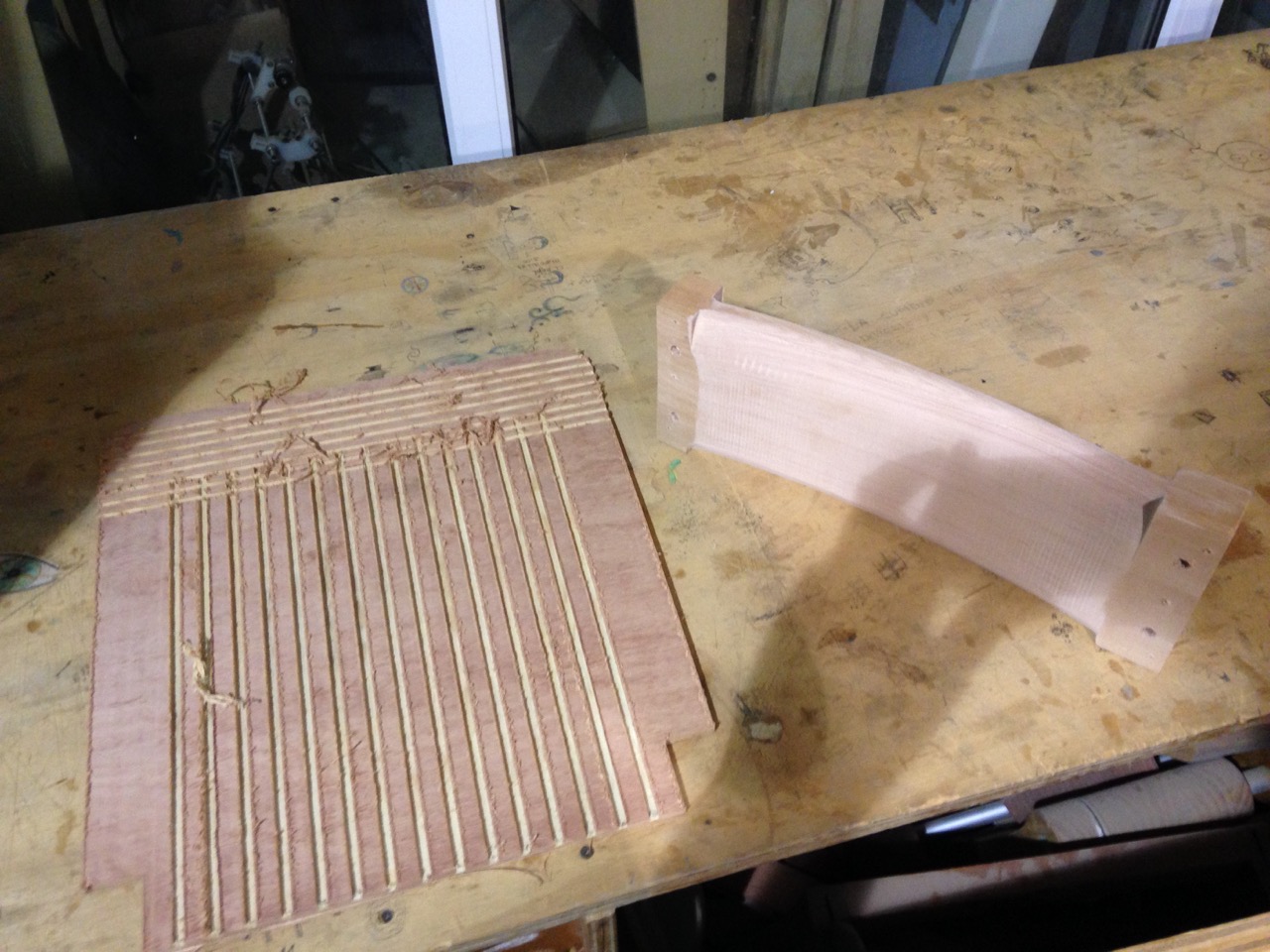

- Por ultimo haremos un Trace con las siguientes caracteristicas; Stock to Leave/ Radial Srock Leave: 4.5 mm que sirve para que la fresa llegue a la mitad del ancho de la plancha para hacer todos los perfilados y así el material queda con mayor flexibilidad, que es lo que buscamos en este trabajo.

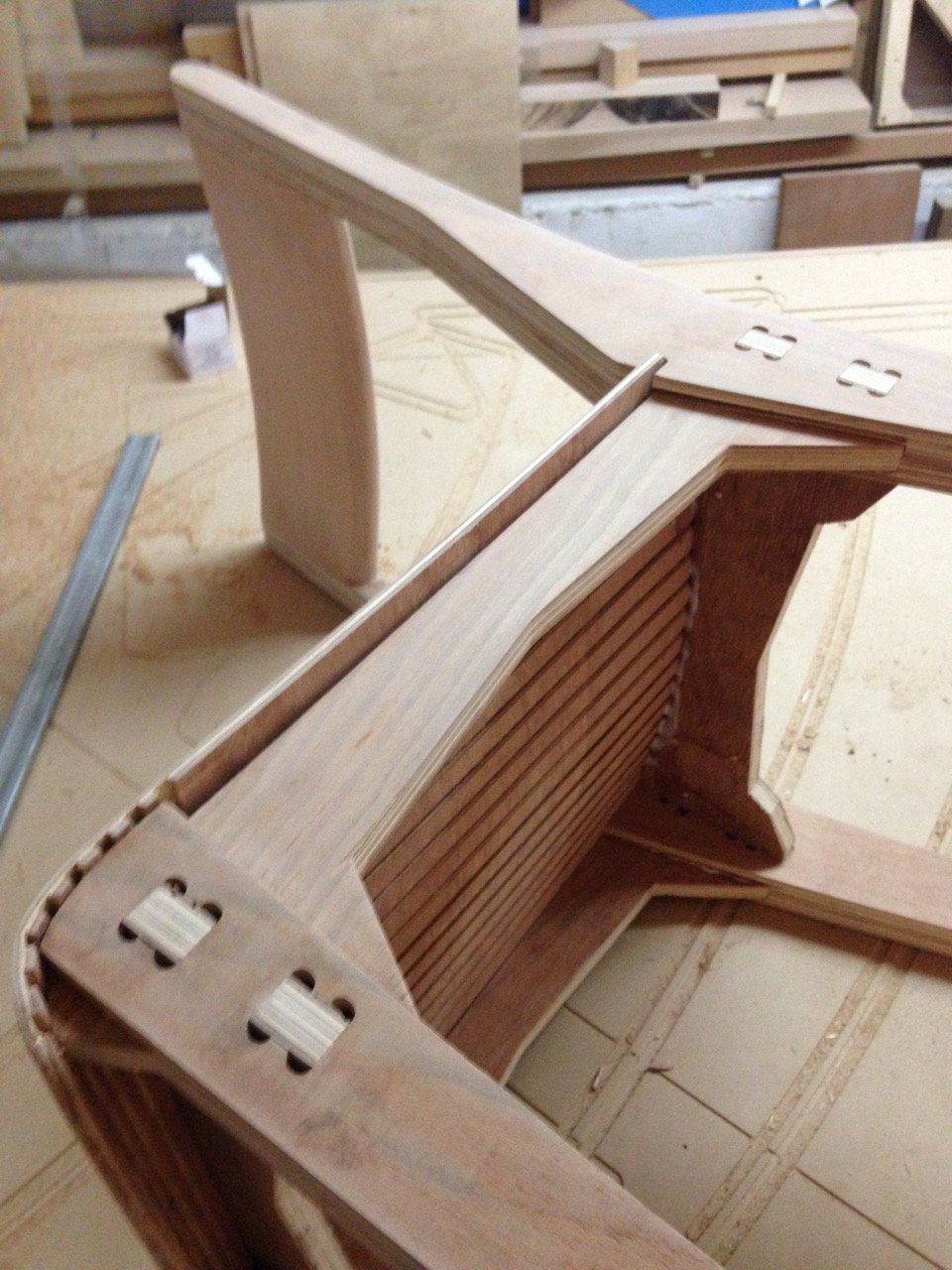

Galeria de fotos con proceso de elaboración